经过半个多世纪的发展,工业自动化技术应用范围越来越广,智能化程度越来越高,而工业自动化市场也进入稳定的发展期,市场增长趋缓,客户需求逐渐成熟,各个行业和领域的细分市场竞争格局相对稳定,不同主流厂商的工业自动化产品虽然性能各有差异,但在功能上存在一定程度的同质化,而各行业用户越来越关注适合于特定应用场景的软件、硬件一体化的解决方案。

在这种背景下,工业自动化领域的巨头们纷纷开启了波澜壮阔的数字化拓疆之旅,通过自主创新向嵌入式软件领域发展,跨界并购工业软件,进军工业物联网领域等方式,实现自动化和数字化融合,并在工业4.0、智能制造和数字化转型大潮下,结合在自身工厂的应用实践,打造双螺旋DNA,为自身的发展注入新动能,也为客户带来全新的IT/OT集成解决方案。

本文将全面解读西门子、施耐德电气、罗克韦尔自动化、霍尼韦尔、艾默生、三菱电机、GE、ABB、倍福自动化、欧姆龙、菲尼克斯电气、研华科技、中控技术、和利时、IFM和SICK等工业自动化巨头打造数字化解决方案的历程,希望能够从中透视出一些趋势和规律,给读者带来启迪。

西门子:二十年执着,成就全能型的智能制造解决方案领导厂商

从工业4.0理念的倡导者到工业4.0数字化工厂的践行者,西门子在过去二十年时间里,投资超过百亿美元,全面进军PLM、MOM等数字化领域,引领了数字孪生、工业物联网等新兴技术发展与应用潮流。通过持续并购,西门子构建了完备的工业软件和解决方案,帮助企业更好地连接物理世界与数字世界。

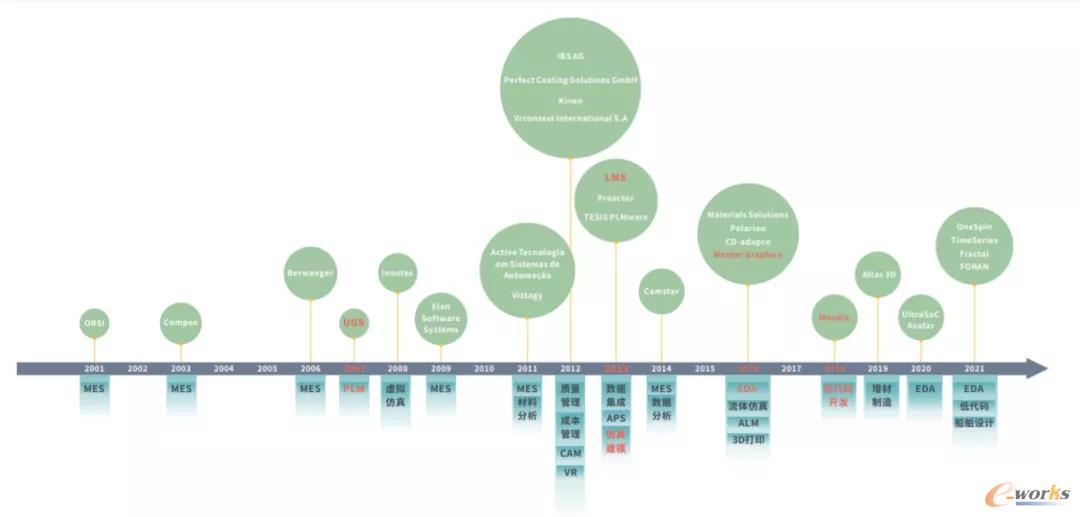

从并购UGS开始,西门子建立起数字化解决方案的底座,拥有了CAD/CAM/CAE/PLM平台及数字化工厂仿真解决方案。西门子将PLM软件与其数控系统紧密集成,提升了在CAD/CAM领域的优势。

在仿真领域,西门子通过并购LMS、CD-adapco、Infolytica、Nextflow等软件,并将其组合成Simcenter,全面延伸自身在仿真优化领域的解决方案能力。西门子还通过建立SIMATIC-IT平台,并购CAMSTAR、IBS等解决方案,完善了MES/MOM解决方案,打造了全集成自动化架构(TIA),实现了工业4.0的纵向一体化。而通过并购EDA领域三巨头之一的Mentor Graphics,西门子进一步提升电子设计自动化领域的实力。

值得关注的是,2018年之后,西门子在EDA软件领域进行了多次并购,先后收购了Avatar(布局布线技术)、OneSpin(集成电路完整性验证解决方案)以及Fractal(帮助客户验证IP模块和设计)等多家与芯片设计相关的公司,不断增强EDA软件产品组合。而通过打造Mindsphere平台,并购Mendix低代码平台,西门子将数字化解决方案延伸到工业物联网领域。

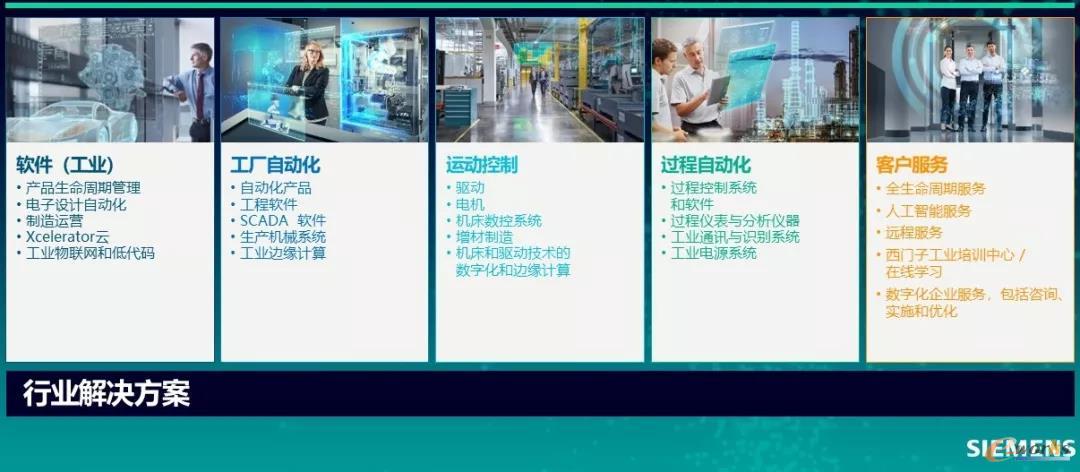

图1 西门子数字化工业集团的业务版图

图2 西门子在数字化领域的并购历程

近年来,西门子剥离了纯IT服务和家电等业务,将重心放在数字化工业和智能基础设施领域,成为数字化+自动化的全能型智能制造巨头。同时,西门子与管理软件巨头SAP达成战略合作,与亚马逊AWS、微软Azure、阿里云、腾讯云等云厂商积极合作,优势互补。

施耐德电气:精益与绿色智能制造的引领者

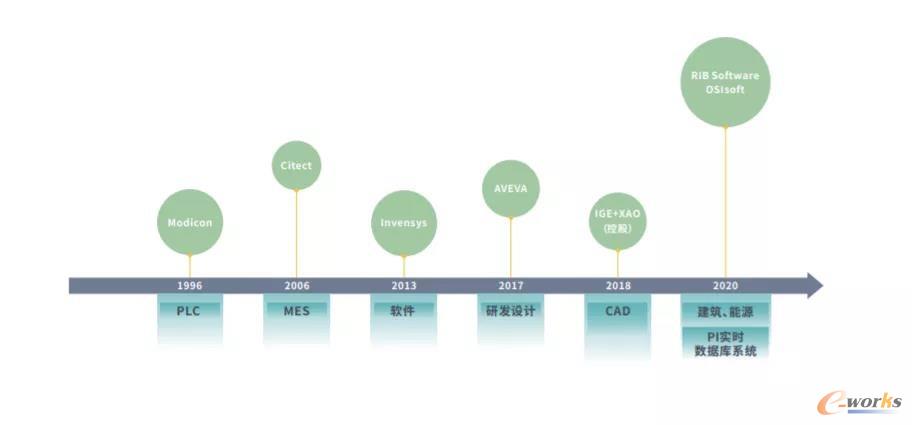

施耐德电气通过收购Invensys、AEVEA、OSISoft等领先的工业软件企业,形成了从MES/MOM、数字化交付(包括AVEVA的统一工程平台,RIB和IGE-XAO)到数字化运营(AVEVA的资产绩效以及计划和运营应用程序)的精益与绿色智能制造解决方案。如今的施耐德电气拥有工业软件和工业自动化两个突出品牌特征,既可以单独发力各自细分市场,又可以聚合发挥整体优势。

并购HMI和组态软件厂商Citect,成为施耐德电气进入MES/MOM领域的“敲门砖”。随后,施耐德电气收购了Invensys,拥有了旗下Triconex、Foxboro、SimSci、Wonderware、Avantis等知名软件品牌。通过控股IGE+XAO,施耐德电气拥有了电气CAD、电气PLM、仿真领域的研发和咨询服务能力。而并购AVEVA,将施耐德电气的软件部并入AVEVA,则帮助施耐德电气打造了数字化能力的价值链闭环,通过将Avantis、SimSci及Wonderware软件,以及AVEVA的PDMS、Everything3D以及AVEVA Net进行整合,使施耐德电气的解决方案能够覆盖企业概念设计直至生产运营活动完成全过程。

在与施耐德电气软件业务整合之后,AVEVA既可以帮助企业从工厂的设计、建造等资产生命周期维度降低基建工程的造价、时间和风险,又可以在工厂运营过程中通过高效的计划调度和监控实现盈利能力的最大化,形成独具优势的工业软件平台。而AVEVA收购OSIsoft之后,PI System(Plant Information System)独有的数据提取和结构化技术可以帮助施耐德电气为客户提供数据采集和数据结构的领先平台,支撑客户的关键应用。

施耐德电气推出的EcoStruxure物联网平台,推动企业从互联互通的产品到区域控制,再到应用、分析与服务各个层面的数字化转型。施耐德电气倡导绿色智能制造,除提供相关软件之外,还为制造企业提供精益与智能制造咨询。

图3 AVEVA的数字化解决方案

图4 施耐德电气在数字化领域的并购历程

施耐德电气还大力推进国际工业标准IEC 61499,以功能块构建的事件驱动型任务为特征,为企业建立开放、互操作的自动化系统奠定了基础。根据施耐德电气的财报数据,2020年上半年其软件和服务收入约占集团收入的17%。如今,施耐德电气正在积极打造全球灯塔工厂。施耐德法国工厂是达沃斯世界经济论坛首批评选的九家灯塔工厂之一。2021年9月,施耐德电气中国无锡工厂凭借价值链整体创新优势再次位列灯塔工厂其中。

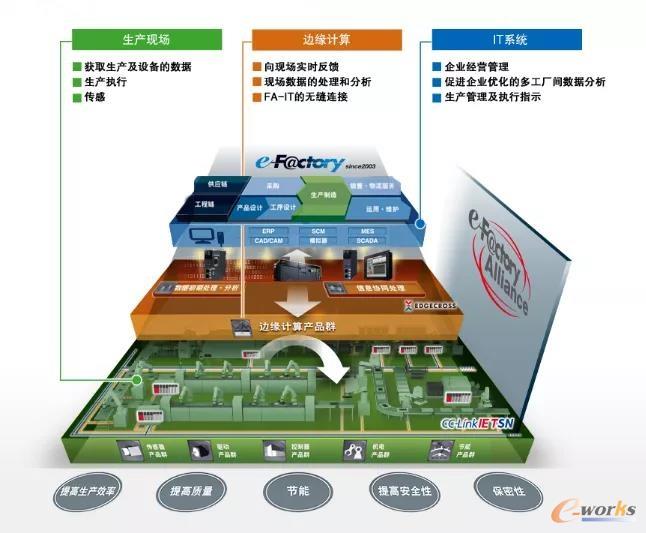

三菱电机:基于e-F@ctory理念打造智能制造生态系统

结合自身在工厂积累的生产管控优势,三菱电机提出了聚焦生产现场智能化的e-F@ctory理念,旨在打通生产数据,在数据流动中释放价值。为了支持e-F@ctory理念落地,三菱电机构建了e-F@ctory联盟并参与组建了EdgeCross边缘计算联盟,吸引了大量软硬件厂商的参与。

在三菱电机看来,生产现场是企业运营管理的核心,只有做好生产现场的智能化,才能解决企业生产效率、成本和能耗等关键问题。2003年,三菱电机提出了e-F@ctory理念,旨在分析并运用所收集的数据,并设计了完整的智能工厂实现方案和可以集成多种供应商设备和软件系统的技术体系,涵盖了智能产线设计、可视化、MES/MOM、SCADA、质量缺陷分析、设备可维护性分析等领域。

相较于其它厂商依靠并购方式,三菱电机更倾向于构建开放的生态联盟体系,构建的e-F@ctory Alliance(联盟)在全球已经有640多家会员,实际导入超过7,700多件/套设备。此外,三菱电机在国内也拥有艾普工华在内的诸多合作伙伴,并在上海等地建立了创新中心。

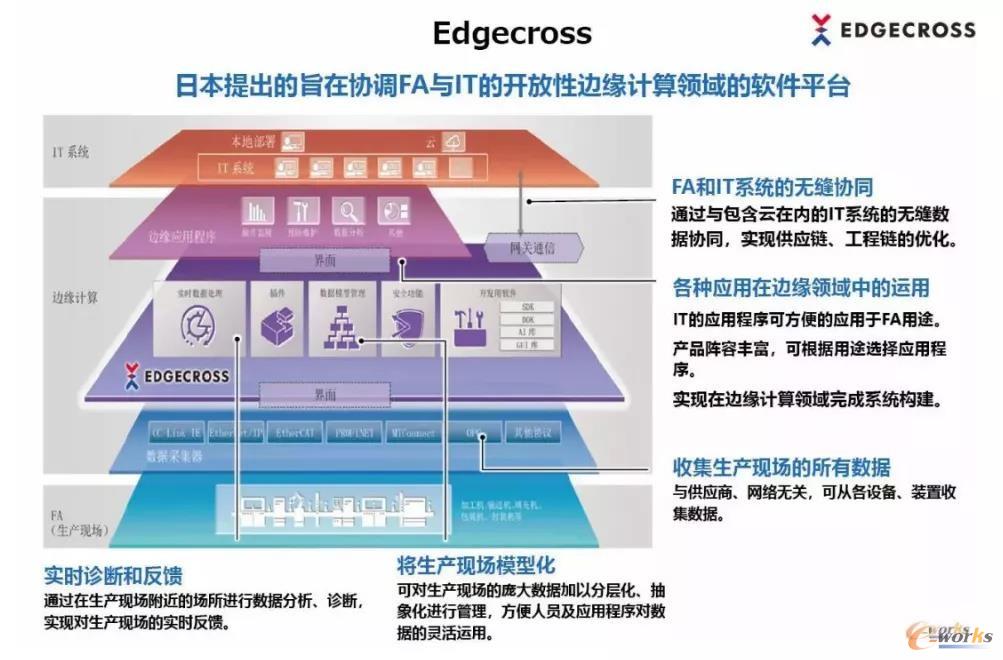

三菱电机还参与组建了Edgecross边缘计算联盟,致力于打造Edgecross开放边缘计算软件平台。Edgecross平台包括IT系统层、边缘计算层和工厂自动化层,分别实现IT系统与Edgecross平台协作、边缘应用、数据采集等功能。基于Edgecross平台可以协调生产现场(工厂自动化系统)和价值链(信息技术系统),提高生产率和创造新的附加价值,这也呼应了《2018年日本制造业白皮书》的两大主题。

图5 三菱电机e-F@ctory架构

图6 Edgecross平台架构

在推进绿色制造方面,三菱电机提出“E-JIT”(Environment& Energy Just in Time)综合解决方案。该方案融合三菱电机数十年来在日本制造、节能环保领域所积累的经验,同步优化“环境、能源、行业痛点”三要素。2021年8月,三菱电机与中国信通院共同构建的智能化绿色制造示范生产线正式揭幕并运营,也标志着E-JIT在中国的进一步落地和推广。

罗克韦尔自动化:打造数字化与自动化融合的互联企业

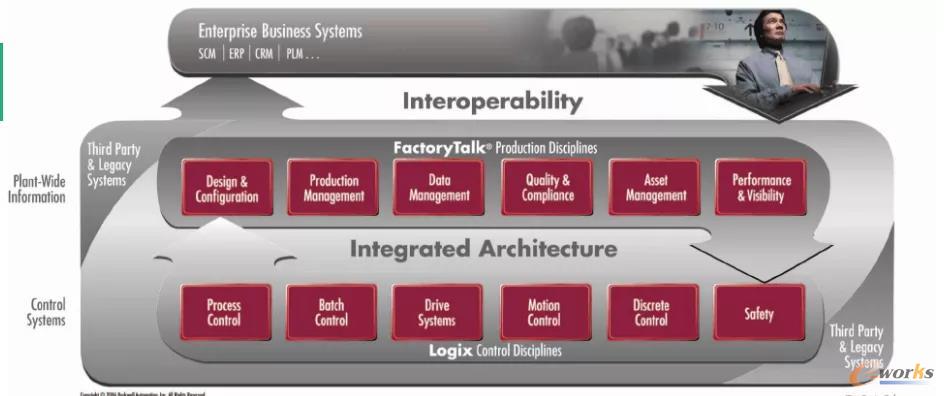

回顾罗克韦尔自动化的数字化转型历程,可以看到互联企业(the Connected Enterprise)理念一直贯穿其中。以FactoryTalk软件平台为基础,罗克韦尔自动化一方面通过持续收购,为用户交付各种数字化工具,如自动化设计工具、增强现实应用;另一方面联手合作伙伴打造自动化与数字化深度融合的数字主线,包括贯穿研发设计、生产制造、运维服务的数字孪生体。

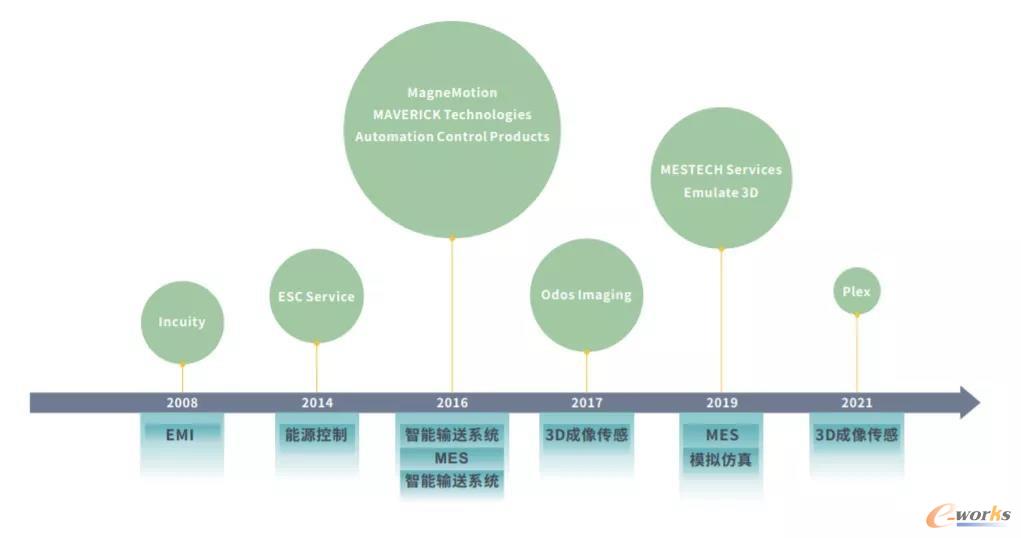

罗克韦尔自动化认为,迈向数字化的第一步应该从企业的互联互通开始,利用现有新技术对企业所有数据进行分析计算,然后指导企业研发、生产、运营、管理全过程,这是罗克韦尔自动化的核心价值链。在雄厚的工业自动化解决方案基础上,罗克韦尔自动化推出了面向MES/MOM领域的FactoryTalk软件套件,并围绕FactoryTalk进行了一系列收购,包括ESC Service(能源控制)、MagneMotion(智能输送)、MAVERICK Technologies(系统集成)、Odos Imaging(3D成像传感)等。

图7 罗克韦尔自动化的互联企业架构

图8 罗克韦尔自动化在数字化领域的并购历程

目前,FactoryTalk包括设计套件DesignSuite、运营套件OperationSuite、维护套件MaintenanceSuite以及创新套件InnovationSuite等四大功能平台,涵盖了从数字孪生、设计仿真,可视化、MES、预防性维护、机器学习、设备及网络管理、工控安全、工业物联网以及虚拟/增强现实等创新技术。其中,创新套件InnovationSuite是在2018年6月与工业物联网巨头PTC建立战略合作之后,于同年11月推出的第一款合作产品。

可以看出,罗克韦尔自动化致力于通过FactoryTalk实现企业数据的互联互通,将用户的关注点放在业务应用层即SaaS,功能类型的事物可以交给平台层即PaaS,使企业可以快速起步对数字化转型所需的决策数据进行价值挖掘,而且能取得立竿见影的效果。

与软件厂商的深度合作同样是罗克韦尔自动化开拓数字化领域的重要策略。罗克韦尔自动化先后与PTC、ANSYS、微软形成战略合作,并就各自解决方案进行深度融合与优势互补。例如在整合PTC的ThingWorx工业物联网平台同时,罗克韦尔自动化也完善了自身FactoryTalk Analytics套件和MOM平台,并且这些平台之间实现了底层数据互通。

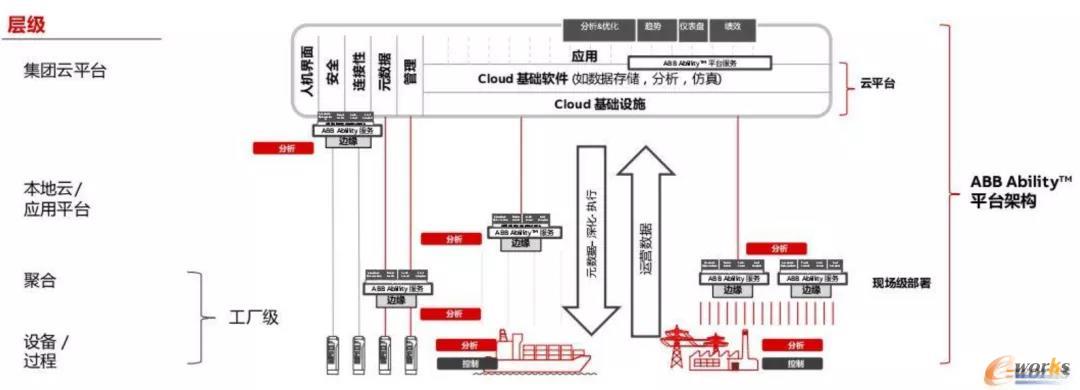

ABB:以ABB Ability 构建数字化基石

作为机器人四大家族之一的ABB,将数字化技术首先应用在自身设备上,实现了机器设备的智能化升级。基于数字化能力的不断积累以及对贝加莱(B&R)的收购,ABB将底层自动控制、机器人技术以及MES/MOM的一系列能力打包成ABB Ability解决方案,携手合作伙伴提供从云端到本地的各项数据采集、联通、分析服务,并推出了包含更多数字技术应用的智能机器人产品。

ABB加速数字化转型的步伐,推出了数字化解决方案ABB Ability。 ABB Ability包含MES/MOM、SCADA、资产管理等一系列解决方案,提供连接性、数据存储、可视化和报告等多种服务。在2020年9月举办的ABB工业自动化论坛上,ABB宣布了最新版本的ABB Ability在华为云正式上线,服务于中国市场。

图9 ABB Ability平台架构

2017年,ABB并购了专注于为机械与工厂自动化领域提供开放式解决方案的领先厂商贝加莱公司。通过将贝加莱应用和软件平台、庞大的安装和客户访问量以及定制化的自动化解决方案与ABB Ability数字化解决方案相结合,ABB在扩大其数字化产品组合上迈出了重要一步。

纵观ABB的转型历程可以发现,无论是通过对旗下核心产品(例如ABB分布式控制系统 ABB Ability System 800xA)的数字化增强,还是突破性创新(例如2020年推出的ABB Ability能源与资产管理器或9月发布的ABB Ability eMine解决方案),ABB一直专注于为客户提升数字化能力实现价值落地。

值得注意的是,2019年ABB对战略方向进行了重大调整,以110亿美元的估值剥离电网业务出售给日立集团,并对现有四大事业部进行重组,将业务划分成电气、工业自动化、机器人及离散自动化以及运动控制四大事业部,更加聚焦于数字化行业发展。

艾默生:深耕行业提供智能制造解决方案

艾默生在流程行业具有长期的实践积累,在生产现场感知方面具有深厚造诣。在积累了丰富的仪器仪表等自动化软硬件产品基础上,艾默生推出了PlantWeb数字生态系统,将其打造成一个可扩展的技术、软件和服务组合,包含测量传感、数据传输、信息监控、设备状态顾问系统等一系列功能,通过感知和智能分析技术优势实现企业的数字化能力快速释放。

细数艾默生自动化解决方案,可以看到除了拥有仪器仪表等自动化控制软硬件产品外,还拥有诸如流程行业MES系统、能源管理系统等软件,形成整体自动化解决方案。为了让自动化与数字化能力更加耦合,艾默生推出了PlantWeb数字生态系统,形成了从底层数据感知到上层应用服务的纵向一体化集成平台。艾默生希望通过全面感知及专家分析技术,帮助企业在安全环保、节能降耗、工厂运行的可靠性等方面得到能力提升。

图10 艾默生PlantWeb平台架构

图11 艾默生在数字化领域的并购历程

近年来,艾默生通过收购持续提升自身“软实力”。2021年,艾默生以60亿美元宣布收购AspenTech(艾斯本技术)55%的股权,进而将艾默生旗下的OSI Inc.和the Geological Simulation软件业务与艾斯本合并。由于AspenTech的优势在流程化工领域,艾默生收购OSI后拥有强大的电力行业数字运营能力。与AspenTech结合后,借助AspenTech在过程工艺方面的领先经验,可以快速释放艾默生的电网现代化技术、先进的配电管理系统和地质模拟软件能力,为客户提供端到端的软件产品组合。

在2019年的全球用户大会上,艾默生宣布成立了新的数字化转型业务部,强化艾默生数字能力和关键资源应用。在艾默生数字化转型业务部总裁Stuart Harris看来,这项价值6.5亿美元的新业务将利用艾默生Plantweb数字生态系统整体架构,高效融合咨询、项目实施、智能传感技术、数据管理和分析等方面的现有专业能力。

GE:工业物联网先驱的数字化之旅

作为工业物联网领域的先驱,GE数字集团的发展可谓起伏跌宕。如今调整战略后的GE数字集团更加务实,以核心软件产品GE Proficy构建数字化业务发展新动能,为用户提供包括制造运营、资产绩效管理以及电网等相关解决方案。通过灵活的SaaS化软件服务,GE数字集团致力于打造工业界的“超级英雄”。

引领电气时代的GE从1981年开始不断剥离自动化硬件业务,朝着软件领域拓展。2015年,GE组建了GE Digital数字集团,推出了业内首个工业物联网平台Predix,也由此拉开了全球工业物联网的发展热潮。Predix虽然引领了潮流,但也遇到了一些阻碍。在GE对战略步伐进行了调整后,如今,GE Digital更加务实,更聚焦应用场景,针对客户需求来确定具体的软件和解决方案。

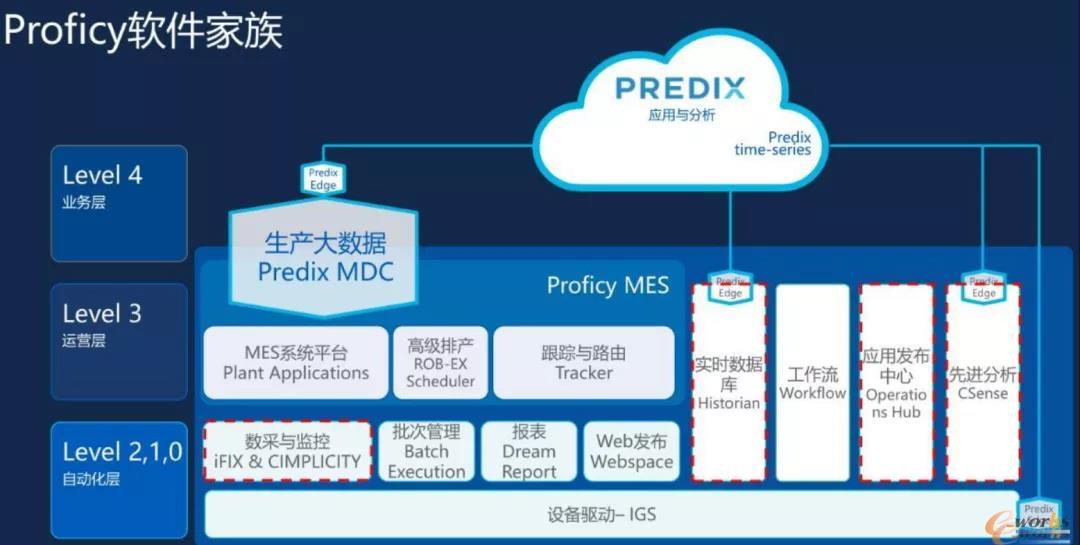

目前,GE Proficy软件家族最为核心的产品包括HMI/SCADA解决方案Proficy iFIX、实时数据库Proficy Historian、应用发布中心Proficy Operations Hub以及先进工业分析Proficy CSense。通过整合IT行业先进技术,GE Proficy软件家族可以帮助企业从分布在各地工厂的传感器和控制器采集数据并监视控制,保证工厂应用数据的实时性,也可以把相关数据推送到其他云平台,方便与公有云上的用户数据进行互动,建立业务的数字化生态。

图12 GE Proficy软件家族

通过战略调整,GE Digital已逐渐复苏,自2019年年底开始盈利。GE Digital积极推动MDC(Manufacturing Data Cloud,制造大数据)的应用。在北美和欧洲继续运营Predix的公有云服务,而在亚太地区,GE Digital不太强调Predix的IaaS和PaaS能力,而是强调软件层面的SaaS能力。在定位上,GE Digital更加开放,凭借工业软件领域30余年来的积累,积极把自身工业软件云化、SaaS化,提供给业界灵活使用。

欧姆龙:从产品智能化到生产现场智能化

在推进数字化的道路上,欧姆龙制定了从局部到整体智能化的演进路线。以“Sensing(传感)&Control(控制)+Think(思考)”为核心技术,建立了人机协作的智能化单元生产线,融合AI、IoT、协作机器人等先进技术,实际运用在欧姆龙自身工厂的生产管理系统中,并对外快速复制。

欧姆龙产品涉及工业自动化控制系统、电子元器件、汽车电子、社会系统、健康医疗设备等广泛领域,品种多达数十万种。特别是在PLC、变频器与工业机器人领域,欧姆龙都有着不错的市场份额。曾经在工博会上大杀四方的Forpheus乒乓球机器人,就是欧姆龙的杰作。

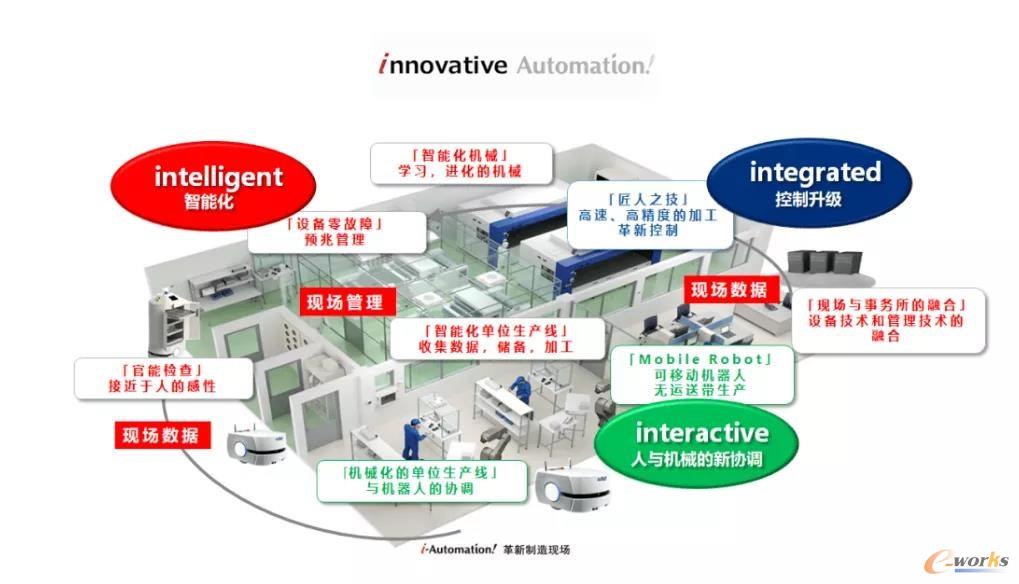

洞察到新一轮工业革命的趋势,欧姆龙制定了向数字化领域拓展的战略,提出了重视现场的i-Automation!理念。其中i代表着innovation(革新),主要包含intelligent(智能化),integrated(控制升级),interactive(人类与机械新协调)三部分,并推出了重视生产现场的“人机协作智能化单元生产线”,强调整个生产过程的智能化升级,加强了机器与人的协作,使两者各司其职的同时释放出叠加效应。

图13 欧姆龙的“人机协作智能化单元生产线”

在迈向数字化的过程中,欧姆龙并没有刻意强调数字技术,而是专注于制造现场的每个细节进行优化和提升。可以看出,欧姆龙希望在人与机器之间建立新的和谐关系,通过欧姆龙独有的自动化和智能化技术,最大限度地挖掘人的潜力,实现高生产性、柔性、强应急能力的智能化单元生产线。

霍尼韦尔:数字化赋能企业精益化运营

拥有四大业务集团的霍尼韦尔,将推进企业数字化转型的重任,落在安全与生产力解决方案集团身上。通过总结多年的企业运营管理理念与实践经验,霍尼韦尔制定了卓越运营体系HOS(Honeywell Operation System),打造了“1+2+N”的完整数字化转型方案,从方法论、数字化工具到场景落地提升制造企业数字化管理能力。

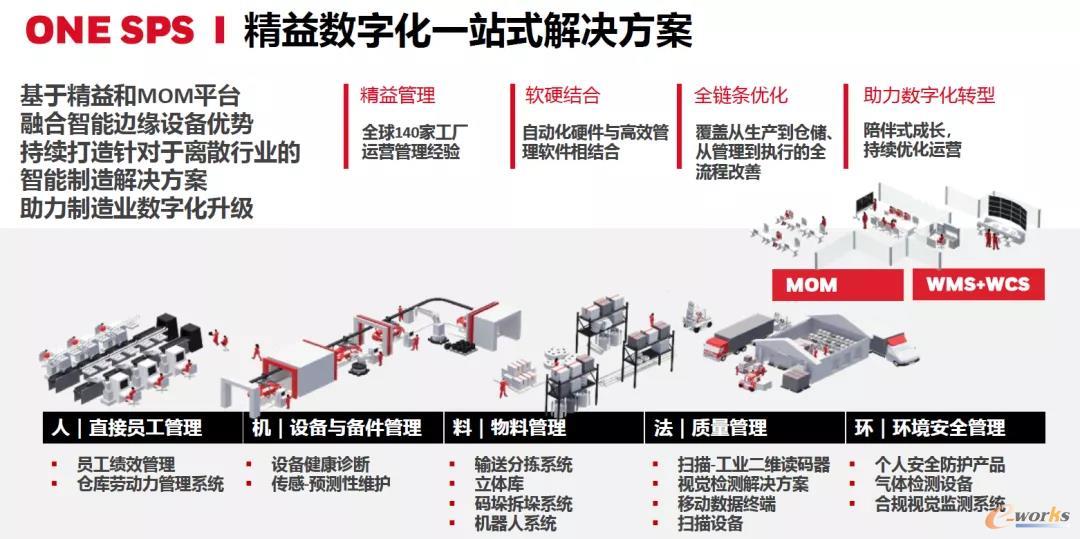

作为推进数字化的主力军,霍尼韦尔SPS集团旗下业务主要分为安全和生产力两大部分。通过多年的实践经验和持续收购,霍尼韦尔SPS集团形成了以MOM为核心的软硬结合解决方案。相较于其它厂商而言,霍尼韦尔MOM最大的特点就是融入了HOS(Honeywell Operation System)理念。

围绕生产制造中人、机、料、法、环各个环节,霍尼韦尔MOM平台根据客户的需求个性化搭建人员管理、设备管理、物料管理、事件管理、质量管理与安全管理等模块,帮助企业实现生产运营指标实时监控、生产运营工作流协同管理、系统数据分析预测、企业知识库搭建与利用等功能。

2016年,霍尼韦尔首次提出“软件也是核心竞争力”理念,并在集团内成立了企业智联(Connected Enterprise)集团,主要针对工业企业提供关于智能制造、智能楼宇等相关软件解决方案。通过打造Niagara平台,霍尼韦尔则进一步将数字化解决方案拓展到工业物联网领域,以微服务架构提供多种数据服务,为企业的各种数字化应用提供支持。

图14 霍尼韦尔的精益数字化一站式解决方案

图15 霍尼韦尔在数字化领域的并购历程

如今,霍尼韦尔将整个数字化应用系统化、产品化,形成了霍尼韦尔精益数字化一站式解决方案,以品控、增效、降本为核心,优化制造工厂运营管理,通过智能硬件产品与MOM平台的联动,为客户打造了“1+2+N”的完整数字化转型闭环。其中,“1”代表着HOS方法论;“2”代表着精益加MOM的数字化工具;“N”则意味着边缘设备与应用场景。通过“1+2+N”助力企业数字化转型。

菲尼克斯电气:用数字化引领自动化发展

作为行业“隐形冠军”,菲尼克斯电气在拥抱数字化的过程中,推出了PLCnext、ProfiCloud工业云平台以及MOMnext运营管理平台,采用诸如云技术等手段实现IT与OT的深度融合,以数据可以自由流转的数字化支撑运营体系和平台,提高制造企业整体运营效率。

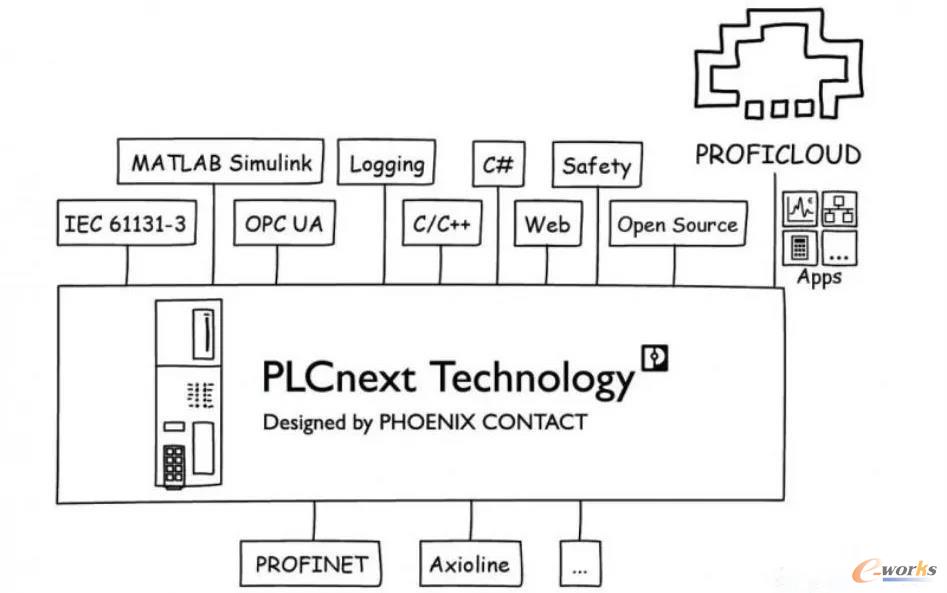

菲尼克斯电气是较早一批系统性研究工业4.0并付诸实践的企业。从愿景到项目,菲尼克斯电气确立了四个数字化战略的目标领域:数据为中心的业务模式、数字化产品组合、客户交互的数字化、智能化和网络化,并推出了全新一代开放式控制平台PLCnext以及工业云平台ProfiCloud,以及最近发布的全新制造运营管理平台MOMnext。

这其中,PLCnext作为菲尼克斯电气推出的开放式控制平台,可以让各类工具软件如Visual Studio、 Eclipse、Matlab Simulink、PC Worx等并行工作,共享数据信息资源。ProfiCloud工业云平台可以让支持PROFINET技术的用户在不添加任何硬件成本的情况下,轻松实现安全、快捷的底层设备间的互联互通。通过PLCnext开放式控制平台与ProfiCloud工业云平台相结合,不但可实现跨地域的自动化控制,还可以结合第三方数据,如天气、汇率数据等,为某些风力发电、光伏发电、水利设施及生产制造企业带来敏捷应用。

图16 PLCnext保障传统程序实时运行又兼容多种高级语言开发

菲尼克斯电气在2021年PHIIDF2021上推出新一代制造运营管理平台MOMnext,深度融合IT与OT 技术,涵盖工厂从接单到交付全价值链的数字化运营管理,实现企业价值链上生产要素的无缝连接和数据的自由流转,从而更加高效柔性的组织、调度和执行生产交付。

在菲尼克斯电气中国公司CEO顾建党看来,未来是数字化引领自动化的时代。立足智能产品和技术创新,菲尼克斯电气将全面整合机电软云全方位竞争力,联合生态伙伴共创数字工业解决方案商业模式,用共生战略打开新的成长空间。

倍福自动化:专注PC控制,让设备运转更高效

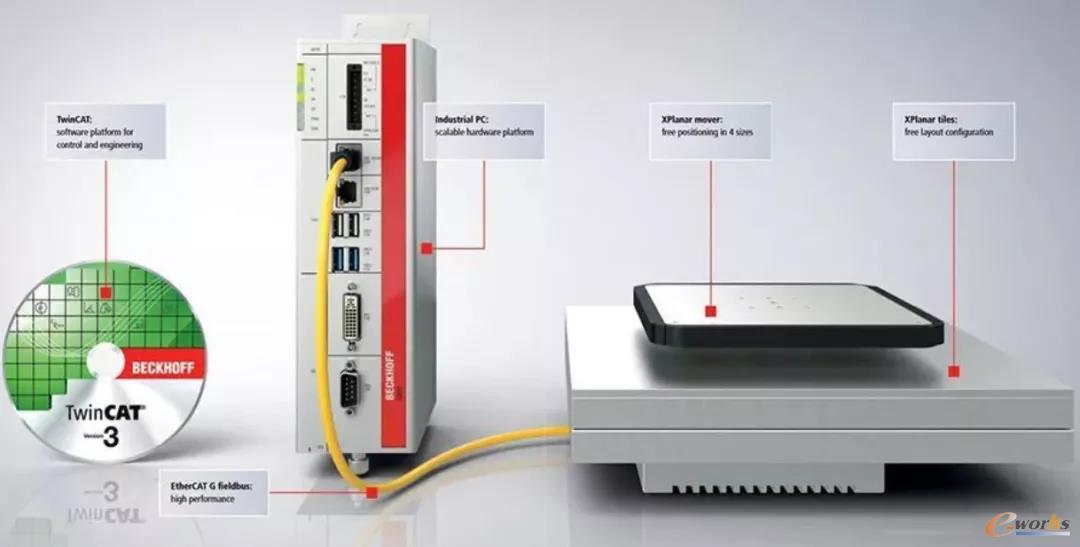

在发展至今的40多年时间里,倍福始终不渝地推广PC控制理念,致力于将PLC、运动控制、测量技术和物联网等所有功能集成在同一个控制平台上。在释放数字化能力上,倍福通过PC控制器、EtherCAT实时以太网通信技术和TwinCAT软件平台,为企业打造更加快速的数据传输能力与更加精准的运动控制能力。

倍福自动化一直坚持基于Windows架构,计算机背景的工程师可以迅速掌握和应用自动化控制技术,有助于实现IT/OT集成。EtherCAT是倍福在2003年提出的一种实时以太网技术标准,具有高实时性、高精度的特点,被包括丰田在内的多家制造企业应用,其成立的ETG (EtherCAT Technology Group)组织在全球已拥有超过5,000家会员企业。TwinCAT 软件平台则可以将各种机器功能(PLC、运动控制、机器人技术、高端测量技术、物联网、人机界面和机器视觉)整合到一个端到端的开发环境和控制平台中,通过在软件中整合控制功能,不断开创自动化技术新的应用领域。

通过将PC控制器、EtherCAT技术标准和TwinCAT 软件平台整合,就可以实现对运动物体的高精高速控制。例如倍福自主研发的XFC极速控制技术,通过PC和EtherCAT将系统性能提高了10倍,确保以更短的循环时间完全同步工艺过程和运动控制顺序,为机械设备制造商提供了高效解决方案。倍福发布的针对物料传输场景的XTS磁悬浮输送系统,通过将旋转和直线驱动系统完美结合,使复杂且昂贵的机械系统由软件取代。

图17 XPlanar平面磁悬浮输送系统

值得注意的是,倍福提出的许多概念已演化为技术标准。2014年10月21日中国国家标准化委员会正式批准EtherCAT为推荐性国家标准(GB/T 31230-2014),此外,EtherCAT已入编工信部于2015年12月29日颁布的《国家智能制造标准体系建设指南》,成为我国智能制造和工业互联网的标准之一。

研华科技:共创物联网应用场景加速数字化转型

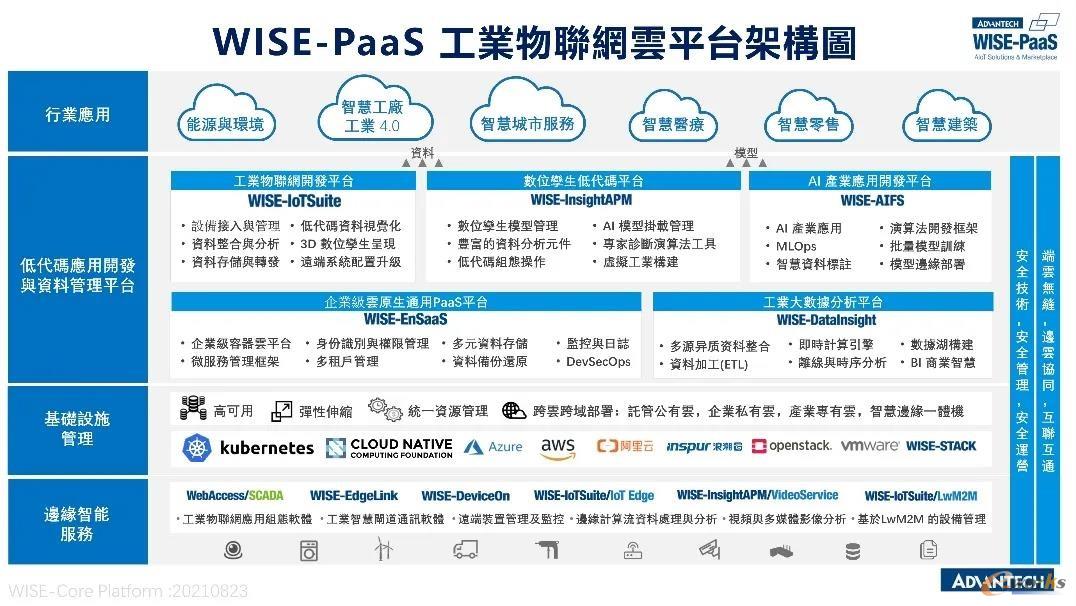

研华科技先后推出了WebAccess开放式软件平台和WISE-PaaS物联网平台,提供包括边缘采集、控制、计算、分析在内的完整物联网解决方案。研华科技格外强调生态合作,致力于“共创”的模式实现数据融合、应用融合和生态融合,最大化释放数字化价值。

面对数字化转型浪潮,研华科技将物联网和人工智能定调为未来产业引擎,在2010年将企业愿景改为“智能地球推手(Enabling an Intelligent Planet)”,推出了WebAccess开放式软件平台并成立了WebAccess+物联应用联盟。

经过一段时间的沉淀,研华科技在WebAccess的基础上推出了工业物联网云平台WISE-PaaS,提供工业设备,网络信息,传感数据,影像数据,信息安全,嵌入式系统数据等资源整合服务,结合研华的边缘计算产品面向市场提供一体化解决方案。

图18 研华 WISE-PaaS平台五大功能模块

研华科技一直致力于将WISE-PaaS平台打造成一个端到端的完整物联网软体架构。因此,WISE-PaaS平台不仅提供了极具开放性的API接口,便于私有云、公有云、混合云的部署模式,还成立了WISE-PaaS/IIOT联盟和工业云市集WISE-Marketplace,为合作伙伴提供从产品应用、市场营销到技术支持全方面的服务。

近年来,研华WISE-PaaS工业物联网云平台日臻成熟,研华科技在整个物联网生态体系及价值链的定位也更加清晰——即在赋能产业变革的过程中把自身塑造为系统集成商的合作伙伴,通过合作共创,提供边缘平台与通用型工业物联网云平台,加速推进工业物联网解决方案(SRP)在各个行业的应用开发,共同建构工业物联网的完整供应链与价值链。

上下而求索,数字化拓疆“前浪”带来的启示

在IT与OT融合的大趋势下,全球工业自动化巨头们持续扩展数字化解决方案,为企业提供自动化、数字化和智能化一体化服务,以集成创新模式及端到端的完整软硬件方案,才是推进智能制造升级的最佳途径。

在数字化打造差异化竞争优势的理念下,除了上述工业自动化领域的巨头,我们还可以看到许多其它领域的“头号玩家”:

传感器领域的代表厂商IFM(易福门)、Sick(西克)等近年来纷纷推出了自身的工业物联网平台或软硬件一体化解决方案。2021年6月,IFM正式推出了工业物联网平台moneo。作为一种即插即用的解决方案,moneo可自动检测网络上的所有传感器和设备,它不仅可以集成IFM品牌传感器,也能集成其它品牌的IO-Link传感器,实现OT到IT层级的数据融合。Sick则打造了面向用户和开发者提出的开放性软件平台AppSpace,凭借一系列开发软件和管理软件,AppSpace支持传感器编程和应用程序资源管理,以及图形流程编辑器、视图生成器等,让现场支持服务技术人员轻松实现执行和管理传感器应用程序。

拥有超过200年精密计量经验的海克斯康,在过去20年里从测量行业开始展开全面布局,通过先后并购Intergraph、Vero、Q-DAS、MSC、Bricsys、Romax等领先软件厂商,不断扩展自身数字技术。

原本只专注于金属切削刀具的山特维克,仅在2021年的一年时间内就完成了对CGTech、Cimatron、GibbsCAM、Mastercam等软件的并购,一举成为CAM市场的领头羊。

依托中控集团的工业基因,蓝卓2018年5月在宁波注册成立。作为国内首个自主知识产权的工业操作系统,蓝卓supOS以工厂全信息集成为突破口,打造服务于企业、赋能于工业的智慧大脑,支撑工业企业的数字化转型、智能制造和网络化协同制造。

面对数字化浪潮,北京和利时提出了“数字化制造+工业互联网服务”的智能工厂建设模式,陆续推出了流程作业生产运营系统(HiaPlantMOM)等工业软件,打造面向各领域应用的工业互联网平台,进一步促进智能制造解决方案的落地。

数字化赛道上类似的选手还有很多:全球制造业巨头博世打造了互联工业解决方案;汇川技术日前宣布,拟使用募集资金约3.6亿元用于工业软件技术平台研发项目,旨在研发智能控制器软件平台、全集成自动化工程软件平台及数据中台;康耐视推出了3D-A1000视觉技术和Edge Intelligence平台,通过整合丰富的信息并提供给后台系统,为数据管理和实现物流系统的更多功能提供支撑……

值得一提的是,近年来国内制造龙头企业也在加码数字化领域的投资与布局。2021年10月25日,动力电池企业宁德时代投资32亿成立旗下软件公司,致力于通过数字化带动集团的多元化发展。宝钢、三一重工、海尔、美的、TCL和富士康也纷纷进军数字化领域。一方面用于满足集团内部的数字化需求;另一方面,借助自身的示范效应,以工业互联网平台等数字化能力服务于生态链。例如三一重工旗下的树根互联,已经连续3年入选Gartner全球工业互联网魔力象限。

面对工业物(互)联网、数据分析应用、云计算带来的工厂、车间、设备、制造过程为目标的数字化愈演愈烈,上述拓疆数字化的“前浪”们,或许能够给“后浪”带来一些启示:

1、工业自动化厂商进入数字化领域的一个关键出发点,是以数据采集和物联网应用为基础,向上延伸建立工业物联网平台。各个工业自动化巨头纷纷推出工业物联网平台解决方案,无论是西门子的MindSphere、施耐德电气的EcoStruxure、艾默生的PlantWeb、罗克韦尔自动化的FactoryTalk还是三菱电机的e-F@ctory和IFM的moneo,都试图自下而上打通生产现场到企业信息管理层,通过诸如数字孪生、云化的系统工程和设计能力,让自动化硬件、系统更多的融入到数字化领域,让企业更快的释放数据价值,朝着更加精益的方向发展。

2、持续并购是工业自动化厂商进入数字化领域的主要手段。数字化能力的孕育并非一朝一夕,通过并购,能大大加快厂商在数字化领域的体系布局。观察这些并购案例,可以看到工业自动化厂商通常在某个领域拥有完善的硬件产品后,才逐渐拓宽自己的行业定位和客户群,不断收购各类聚焦于垂直行业和细分领域的工业软件,实现交叉营销,持续提升营业规模。

3.工业自动化厂商与工业软件厂商的战略合作越来越紧密。由于工业软硬件具备天然集成的属性,易于形成自底向上的数据采集、数据分析、用户运营以及智能化服务的数据闭环,因此与软件厂商的合作也成为了工业自动化厂商拓疆数字化的重要手段。例如ABB与达索合作将ABB Ability解决方案与达索系统 3DEXPERIENCE平台进行融合,罗克韦尔自动化与PTC合作将旗下FactoryTalk平台与PTC的ThingWorx、Kepware和Vuforia进行整合。类似的工业自动化巨头和领先软件厂商合作不胜枚举,如GE与ANSYS,施耐德电气与国内联想、华胜天成,霍尼韦尔与华为等。从这个角度看,携手软件厂商对工业生态圈进行资源整合,已经成为工业自动化厂商拓疆数字化至关重要的一环。随着合作的深入,工业自动化厂商正在构建多方参与的从自动化到数字化的开放、融合、完整闭环生态。

4、工业自动化厂商融合数字化技术后,开始为企业提供全局优化的能力。之前工业自动化厂商以硬件产品为主,更多的是针对某项生产短板进行自动化改造,核心是提升企业的生产效率。如今通过提供硬件+软件一体化的解决方案,工业自动化厂商不仅致力于企业内部纵向的数据打通,还构建基于供应链的横向开放体系,实现与供应商、供应商的供应商、代理商以及客户的数据集成。

5、工业自动化厂商开始尝试从单纯卖产品逐步转向以出售服务的模式交付价值。例如,尝试出售保证设备运行的有效工作时间等,甚至IT领域以软件订阅为收入来源的服务模式,也逐渐开始被工业自动化厂商认可与采纳。例如2020年7月22日,ABB在中国完成了数字化软件订阅平台线上的首单。

6、ICT等相关领域厂商也同样渴望向OT领域渗透。一些主流ICT厂商正在利用其自身掌握的先进IT技术以及广泛市场阵地,紧盯OT领域的互联互通需求,推出带有明显OT特征的产品。例如推出应用于质检的AI摄像头、自动化安全网关以及其它人机等设备。

数字化拓疆,核心是为客户创造更大的价值

全球“竞争战略之父”迈克尔·波特指出,企业最佳价值聚焦( best-value focus)来源于两种力量:消费者需求的变化和产业技术的升级。过去企业在生产制造时,是以产品为中心的,战略模型是基于生产力单元,目标是提高市场份额和降低成本。正因如此,上个世纪八十年代,全面质量管理、自动化改造成为生产运营改善的主要驱动力,购买单一的自动化硬件产品成为提升生产力的主要手段。

现如今,几乎每个制造企业都喊出了数字化转型的口号,原本散布在制造体系各个角落的传感器、PLC以及数控机床、智能机器人等硬件产品,正在从简单的功能执行演变为具备感知、分析、优化、管理的智能单元,与企业整个大系统以及产业链上下游互联互通互操作,构建成为复杂的产业链系统。

这种IT与OT融合趋势本质是基于数据+算法,去优化资源配置效率,打造企业的新型竞争力。这既是自动化厂商紧跟数字化转型发展趋势的客观要求,也是他们开辟新赛道寻找利润增长点的共同主观选择。正所谓“逆水行舟,不进则退”,洞悉这一点的全球工业自动化巨头们早已拉开拓疆数字化的大幕,快速调整战略方向,积极顺应时代潮流,为客户创造更大的价值。相信这也是他们能够长盛不衰的原因之一。

注:本文由e-works原创,作者:王聪、王阳、黄培。图片引用说明:文中图5、图7、图10、图16、图17来源于互联网与各家厂商官网及发布的资料。