众所周知,产品的设计与制造和加工工艺密切相关,加工工艺的优劣对于产品的质量影响至关重要。传统模式下,产品的加工工艺主要依靠“经验+试验”,存在设计和研发周期长、成本高、效率低等问题,产品的质量精度难以得到有效保证。现代工业实践证明,将工艺仿真软件引入制造过程在提升产品质量、降低工艺定型周期、节省材料成本等方面有着显著的经济效益。

一、工艺仿真软件的发展历程与现状

工艺仿真是工艺评价和工艺参数优化的主要手段,其基本原理是:在工艺设计阶段运用仿真软件对工艺的全过程进行模拟分析,通过图形、数据等形式直观地反映诸如材料塑性流动、温度场、应变场、载荷等各种信息,预测可能存在的加工缺陷;通过改变工艺参数对不同工艺方案进行模拟分析,总结规律进而实现工艺优化,确定工艺方案和主要工艺参数。

工艺仿真的发展和研究始于铸造过程,这是因为铸件的凝固过程温度场模拟计算相对简单。1962年,丹麦Forsund首次采用有限差分法进行铸件凝固过程的传热计算。之后,美国Mihcigan大学的Marrnoe、日本的大中逸雄等人相继开始了凝固过程模拟,并从铸造逐步扩展到了锻造、焊接等加工工艺模拟。我国是从1978年开始开展铸件凝固数值模拟研究,并形成了自身特色,研究工作基本紧跟国外技术的前沿步伐,从宏观模拟进入微观组织模拟,并开展了并行工程环境下的框架集成工作。

但受制于计算机科学的限制以及数值模拟计算模型等方面,当时的工艺仿真理论和方法发展相对缓慢,直到20世纪90年代中后期才迎来了飞速发展阶段,涌现出了许多微观组织模拟方法、复杂几何模型的简化方法及计算原理。从目前来看,工艺仿真技术在理论上趋于成熟,国际上出现了很多专用的工艺仿真商业软件,例如铸造工艺仿真软件ProCAST、MAGMASOFT、AnyCasting、NOVACAST、JSCAST、FLOW-3D CAST等,注塑工艺仿真软件Moldflow、Moldex3D、3D TIMON等,锻造工艺仿真软件DEFORM、FORGE、QForm、AFDEX等,焊接工艺仿真软件SYSWELD、FLOW-3D WELD、Simufact Welding等,冲压工艺仿真软件AutoForm Forming、LS-DYNA、DYNAFORM、PAM-STAMP、JSTAMP等,挤压工艺仿真软件Inspire Extrude、Ansys Polyflow、QForm-Extrusion,复合材料加工仿真软件PAM-COMPOSITES、Digimat、Fibersim、RTM-Worx等,化工工艺仿真软件Aspen Plus、AVEVA PRO/II Simulation、ChemCAD等,这些软件的专业性远优于通用软件,工程应用可信度较高,逐渐成为企业工艺研究和开发的重要手段。

相较于国外,我国的工艺仿真研究起步较晚,目前主要是一些重点高校针对工艺仿真软件进行了开发,例如华中科技大学自主研发的铸造工艺仿真软件华铸CAE、注塑工艺仿真软件HsCAE、焊接工艺仿真软件Inteweld、冲压工艺仿真软件FASTAMP-NX,北京理工大学自主研发的复合材料三维数字化工艺设计与仿真软件CPSD等。还有少数企业开发了工艺仿真软件,例如塑料射出成型软件Moldex3D,铸造模拟软件CASTSOFT,焊接工艺仿真软件Semweld,这些软件目前已成功应用于实际的工艺仿真模拟。

二、主要的工艺仿真软件盘点

本文主要聚焦于产品成形过程仿真,盘点市面上常见的铸造、注塑、锻造、焊接、冲压、挤压、复合材料加工、化工、切削、数控加工、热处理的工艺仿真软件共计91款,旨在引起行业内外对工艺仿真技术的重视,推动该技术在制造业的深度应用,努力实现产品制造的“一次成功”。

说明:该地图由e-works基于厂商公开信息整理,若有遗漏,欢迎厂商与e-works积极联系,我们将在未来发布的版本中进行增补与完善,联系邮箱wxx@e-works.net.cn。

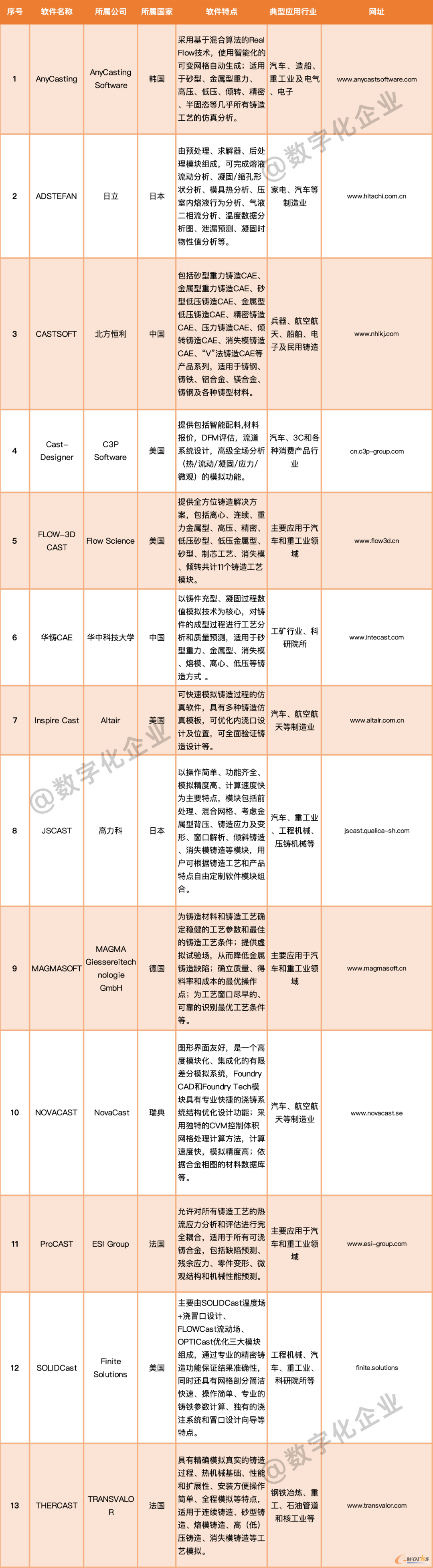

(一)铸造工艺仿真软件

铸造工艺仿真软件是对铸件形成过程中的流场、温度场进行模拟,并且能够对铸造过程中产生的缺陷(如裹气、冷隔、缩孔、缩松)进行预测,从而对铸造过程所涉及的工艺参数、工艺方案等做出评价和优化,达到降低铸造废品率,缩短铸造工艺定型周期。

当前,市场上主流的铸造工艺仿真软件有:法国ESI Group的ProCAST软件、德国MAGMA Giessereitechnologie GmbH的MAGMASOFT软件、美国Flow Science的FLOW-3D CAST软件,美国Finite Solutions的SOLIDCast软件,日本高力科的JSCAST,韩国AnyCasting Software的AnyCasting软件。其中,ProCAST、MAGMASOFT和FLOW-3D CAST软件被广泛应用于铸造行业,尤其是汽车和重工业领域铸造件的设计和优化;SOLIDCast应用于工程机械、汽车、重工业、科研院所等行业,JSCAST的用户集中在汽车、重工业、工程机械、压铸机械等行业,AnyCasting主要应用于汽车、造船、重工业及电气、电子行业。

铸造工艺仿真厂商

此外,市场上还可以看到华中科技大学的华铸CAE、NovaCast的NOVACAST、Altair的Inspire Cast、日立的ADSTEFAN、C3P Software的Cast-Designer、TRANSVALOR 的THERCAST、北方恒利的CASTSOFT等铸造工艺仿真软件。具体的铸造工艺仿真软件信息盘点和介绍如下:

铸造工艺仿真软件盘点(依据软件名称首字母的顺序排序)

1、AnyCasting采用基于混合算法的Real Flow技术,使用智能化的可变网格自动生成,支持多核高性能并行运算,适用于砂型铸造、金属型重力铸造、高压压铸、低压铸造、倾转铸造、精密铸造、半固态等几乎所有铸造工艺的仿真分析,广泛应用于汽车制造、电子电器、重型工业等行业,为铸件质量提供可靠的技术保障。

2、ADSTEFAN是由日立推出的铸造模拟系统,可以分析流入铸模内的熔融金属状况及其凝固过程。由于采用了可视化分析,能够在设计初期预防铸造缺陷,降低试作次数,缩短制作周期,削减成本。ADSTEFAN适用于各种压铸、重力铸造、沙模铸造、触变铸造、倾斜铸造、脱蜡铸造等铸造工艺,具有高效分析、操作简单等优势。

3、CASTSOFT是一套集铸件重量、体积、模数、补缩系统、浇铸系统、三维实体造型数据接口、有限差分网格剖分、铸造过程仿真、铸造缺陷预测、工艺优化为一体的铸造工艺设计及模拟优化集成软件。基于该软件,可完成铸件形成过程模拟,并对铸件生产过程中的缺陷进行预测,从而实现对铸造过程中所涉及的工艺参数和工艺方案做出合理评价及优化。

4、Cast-Designer为铸造行业量身定制,为铸造行业客户和铸造产品提供包括智能配料,材料报价,DFM评估,流道系统设计,高级全场分析(热/流动/凝固/应力/微观)模拟功能。Cast-Designer支持几乎所有的铸造工艺,并且能够准确预测缩孔/气孔/表面流痕/残余应力/变形与收缩等铸造问题,帮助铸造工程师在设计阶段进行方案评估与决策,提高铸件品质与良品率。

5、FLOW-3D CAST提供了完整的流场和热力学场的全方位铸造解决方案,其最新版本拥有11个铸造工艺模块,包括了离心铸造(立式和卧式)、连续铸造(连续和半连续)、重力金属型铸造、高压铸造(液态和半固态)、精密铸造、低压砂型铸造、低压金属型铸造、砂型铸造(黑色和有色)、制芯工艺(冷芯盒/热芯盒/无机砂芯)、消失模铸造(黑色和有色)、倾转铸造(砂型和金属型)。

6、华铸CAE是由华中科技大学经三十余年研究开发,并在长期的生产实践中不断改进和完善的集成软件系统。它以铸件充型、凝固过程数值模拟技术为核心,对铸件的成型过程进行工艺分析和质量预测,从而协助工艺人员完成铸件的工艺优化工作。该软件对铸件充型、凝固过程进行计算机模拟,预测铸造过程中可能产生的卷气、夹渣、冲砂、浇不足、冷隔、缩孔、缩松等缺陷。

7、Inspire Cast是一款可快速模拟铸造过程的仿真软件,允许用户增强和优化他们制造的组件,以避免各类典型的铸造缺陷。值得一提的是,Altair Inspire Cast对于初学者非常友好,其引导式工艺模板针对金属模重力铸造、砂模重力铸造、熔模铸造、高压铸造、低压铸造和倾斜浇注工艺仿真提供了五个简单步骤,初学者经过简单培训即可上手。

8、JSCAST是1986年由日本小松机械与大阪大学联合研发的铸造专用的仿真模拟软件,对应高压铸造、砂型铸造、精密铸造、低压铸造、倾斜铸造、消失模铸造等各种工艺,可根据充填流动、速度分布等计算结果,预测卷气、夹杂、充填不良、冷隔、流痕等流动缺陷;可根据凝固顺序、凝固时间、温度梯度、新山判据等,预测缩孔、缩松、气孔等凝固缺陷。

9、MAGMASOFT 是一款德国出品的铸造仿真工艺软件,能够对铸造过程中的充型、凝固、冷却、热处理、应力应变等内容进行全面的模拟分析,被广泛用于改进金属铸件质量、优化工艺条件和降低生产成本。MAGMASOFT能为所有铸造材料和铸造工艺确定稳健的工艺参数和最佳的铸造工艺条件,包括热处理和熔炼。

10、NOVACAST铸造成形仿真模拟系统采用了CVM控制体积法计算机数值模拟技术,是专为分析、评价和优化铸造工艺方案而开发的一款软件工具。NOVACAST具有图形界面友好,高度模块化、集成化的控制体积法模拟系统,专业的铸造几何结构设计计算系统,算法独创,计算速度快,模拟精度高等功能特点,可用于铸件充型和凝固过程的模拟,可优化浇冒口系统和出气系统。

11、ProCAST是业界公认的铸造工艺仿真软件之一,在1994年由美国UES公司开发,并于2002年被ESI集团收购。ProCAST能对大多数铸造合金的各种铸造工艺(如砂铸、压铸、精铸以及这类工艺相关的各类变体工艺)进行热-流动-应力分析和评估的完全耦合,包括缺陷检测、残余应力、零件变形、微观结构和机械性能预测。ProCAST还解决了其他与铸造相关的制造工艺,如芯吹和热处理。

12、SOLIDCast是由Finite Solutions公司开发的一款铸造工艺模拟软件,能够模拟几乎所有金属浇入砂型、壳型、熔模及金属型的充型过程,以及后面的凝固和冷却过程。SOLIDCast采用有限差分法计算传热,同时结合特有的“热容积法”跟踪金属体积变化,预测铸件在浇注、凝固、冷却过程可能出现的缺陷。

13、THERCAST是一款连铸工艺和模铸工艺的数值模拟软件,主要用于模拟、预测、分析、优化钢铁以及其他金属的铸造工艺。基于THERCAST软件,用户能持续监控温度随时间变化的趋势,跟踪生产环节中任意一点或区间的压力以及其他属性,为后续工艺处理提供合理建议和有效模拟数据。

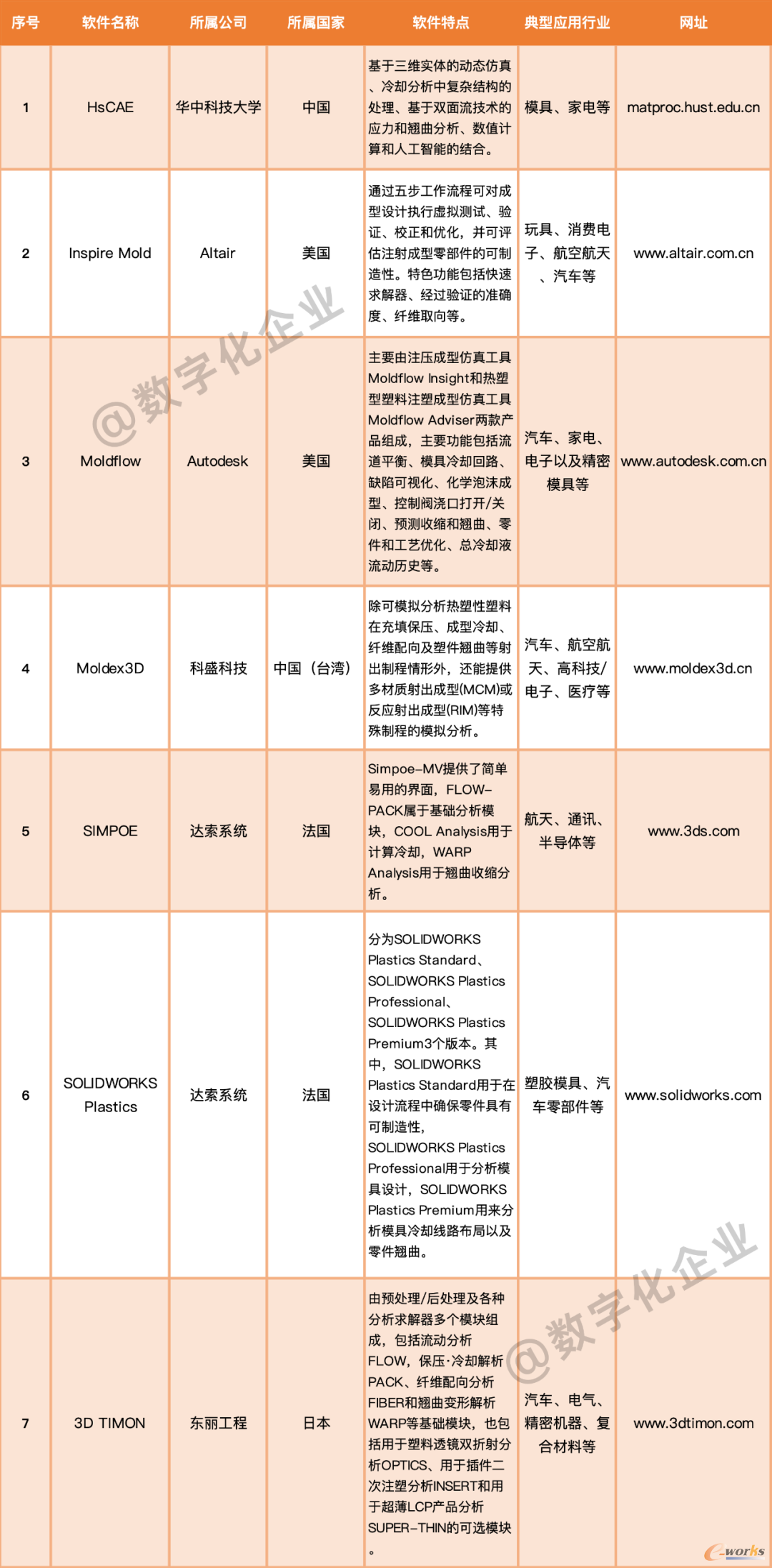

(二)注塑工艺仿真软件

注塑工艺仿真是根据塑料加工流变学和传热学的基本理论,建立塑料熔体在模具型腔中流动、传热的物理、数学模型,利用数值计算理论构造其求解方法,利用计算机图形学技术在计算机屏幕上形象、直观地模拟出实际成型中熔体的动态填充、冷却等过程,定量地给出成型过程中的状态参数,如压力、温度、速度等。

目前,市面上使用较多的注塑工艺仿真软件是美国Autodesk的Moldflow软件、中国(台湾)科盛科技的Moldex3D,日本东丽工程的3D TIMON,这几款软件应用最为广泛,行业认可度较高。具体来讲,Moldflow软件广泛应用于汽车、家电、电子以及精密模具等行业,Moldex3D主要应用于汽车、航空航天、高科技/电子、医疗等行业。

注塑工艺仿真厂商

当然,注塑仿真本身是个非常狭窄的技术范畴,市场容量有限,不同软件的角逐也很激烈。注塑仿真软件的后起之秀主要包括华中科技大学的HsCAE软件,Altair的Inspire Mold软件,达索系统的SIMPOE和SOLIDWORKS Plastics软件,在塑料制品和模具设计的众多应用中发挥了重要作用。具体的注塑工艺仿真软件信息盘点和介绍如下:

注塑工艺仿真软件盘点(依据软件名称首字母的顺序排序)

1、HsCAE是由华中科技大学塑性成型模拟及模具技术国家重点实验室华塑软件研究中心历时二十余年开发的软件,该软件能对传统注塑成型全过程和气辅注射成型进行三维模拟,并且可以对工艺参数进行优化。HsCAE模块功能包括充模模块、保压模块、冷却模块、应力模块、翘曲模块、气辅模块、动作仿真模块、实体流模块、网格管理模块、分析报告模块、材料测试建库模块等。

2、Inspire Mold是Altair为工程师提供的一款端到端注塑成型软件,全部覆盖从初始部件设计和了解注射成型工艺,到增强工程聚合物的材料映射和有效分析、优化复杂部件的结构和疲劳性能。通过Inspire Mold五步工作流程可对成型设计执行虚拟测试、验证、校正和优化,并可访问评估功能以评估注射成型零部件的可制造性,在制造模具之前就尽早消除常见的制造缺陷。

3、Moldflow是一款用于塑料产品、模具的设计与制造的仿真软件,可用于解决塑料注压成型方面的问题,其高级工具和简明的用户界面有助于解决制造难题,例如零件翘曲、冷却管道效率以及周期时间缩短。Moldflow主要由面向工程师和分析师的注压成型仿真工具Moldflow Insight和面向零件和模具设计工程师的热塑型塑料注塑成型仿真工具Moldflow Adviser两款产品组成。

4、Moldex3D是一款塑料射出成型软件,主要由Moldex3D和Moldex3D IC Packaging两款产品组成。其中,Moldex3D可协助客户模拟更广泛的射出成型应用范围,解决各种塑胶产品设计与制造问题;Moldex3D IC Packaging是以环氧树脂材料进行封装的制程,以达到保护精密电子晶片避免物理损坏或腐蚀。Moldex3D软件的优势在于CAD嵌入式前处理、高级自动3D网格引擎、高解析三维网格技术和高效能平行运算。

5、SIMPOE是一款塑料注塑成型模拟软件,于2013年被达索系统收购,可直接为塑料零件和注塑模具的设计提供易于使用的注塑模流仿真功能。SIMPOE可用于预测成型过程中的力学状态,如流动模式、压力、熔化温度、剪切力、收缩、翘曲等分布情况,还可评估模具温度、成型循环时间、注射压力、锁模力等参数。通过这些参数设计人员可以评估合适的成型条件和模具设计参数,比如浇注口的位置、通风口的位置、流道设计等。

6、SOLIDWORKS Plastics为分析塑料零件和注塑模具的仿真工具。它模拟熔融塑料在注塑成型过程中的流动方式,以预测与制造相关的缺陷,以便在设计阶段快速评估零件的可制造性。SOLIDWORKS Plastics可帮助用户在零件和模具设计的最早阶段预测和避免制造缺陷,消除代价高昂的模具返工,同时,还消除了设计塑料零件时的猜测和风险,使用户能够在整个设计过程中准确评估可制造性、功能和质量。

7、3D TIMON是由日本东丽工程株式会社开发的一个针对注塑成型的仿真分析软件,符合初学者和专业人员的要求,覆盖射出成形的整个过程,可有效应对披锋、变形、缺胶、缩水等不良现象。3D TIMON由众多模块组成,包括确认解析结果的Pre/Post、模具冷却解析、充填解析、保压/冷却解析、纤维配向解析、变形解析的求解器,还有流胶时的嵌件变形解析、嵌件成型品整体变形解析的INSERT、双色成形时的充填/变形解析MultiMold等。

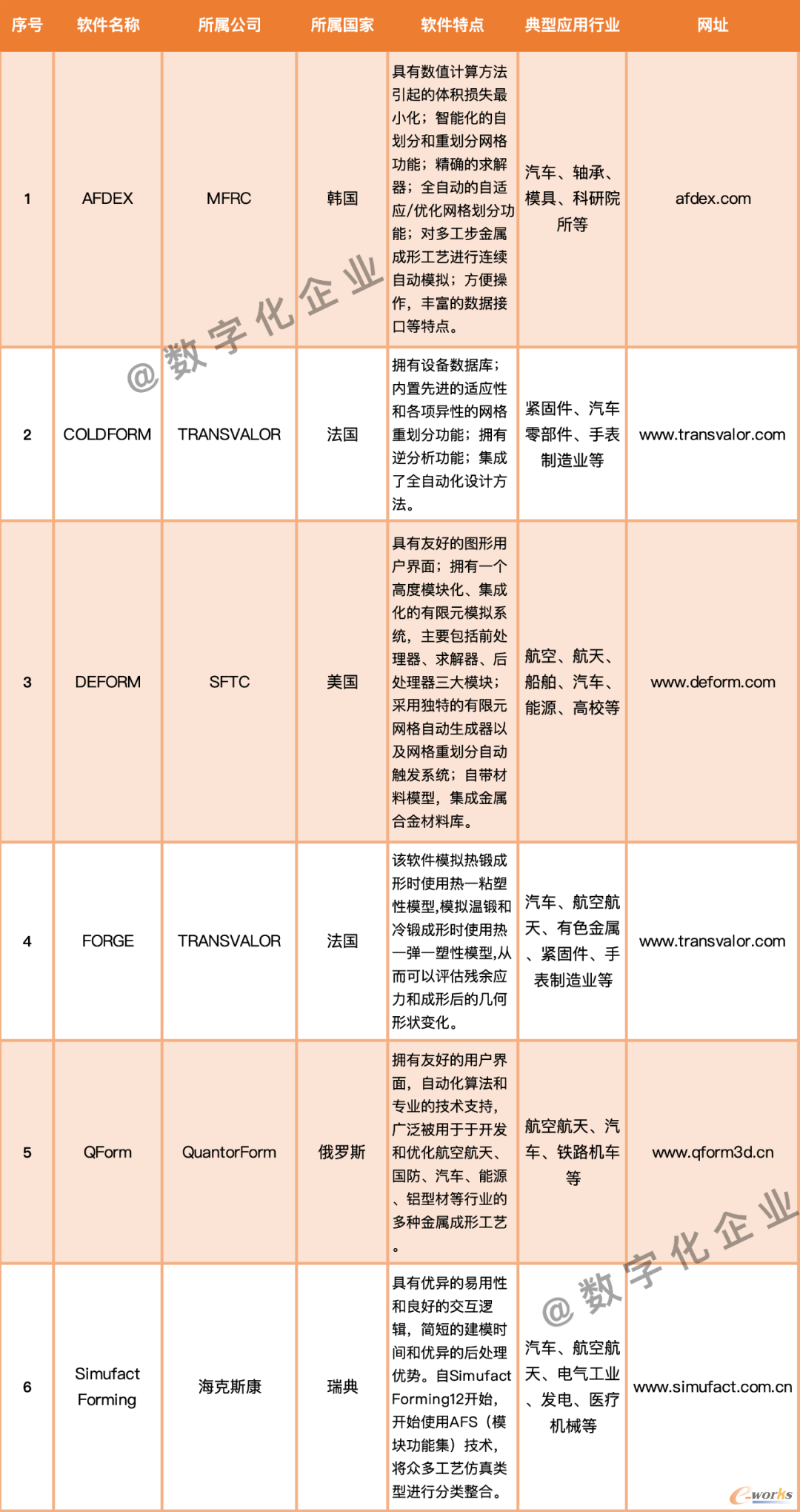

(三)锻造工艺仿真软件

锻造工艺仿真是运用各种锻造模拟软件对锻造工艺过程进行计算机虚拟模拟,广泛适用于工艺研发阶段模具的设计及工艺参数的校验和优化。锻造工艺仿真可直观地反映金属在塑性成形过程中的流动状态,客观地获得塑性变形区的应力应变分布、温度场分布,从而对锻造过程中可能的缺陷进行预测,为锻造工艺设计和优化提供科学依据,缩短产品研发和制造周期。

当前,市面上成熟的商业锻造工艺仿真软件主要包括美国SFTC的DEFORM软件,瑞典海克斯康的Simufact Forming软件,法国TRANSVA的FORGE和COLDFORM软件,韩国MFRC的AFDEX软件,俄罗斯QuantorForm的QForm软件,这些软件对于锻造工艺的改进和优化具有较高的可靠性和指导价值。

锻造工艺仿真厂商

其中,DEFORM在航空、航天、船舶、汽车、能源、高校等行业取得了切实良好的应用效益,为制造企业解决了大量的工艺难题;Simufact Forming是面向从事金属成型与加工仿真分析领域公司应用的软件工具;FORGE主要用于汽车、航空航天、有色金属、紧固件、手表制造业等行业,COLDFORM可以满足紧固件、汽车零部件、手表制造业等行业的应用需求;AFDEX的应用多见于汽车、轴承、模具、科研院所等行业,QForm广泛应用于航空航天、汽车、铁路机车等行业。具体的锻造工艺仿真软件信息盘点和介绍如下:

锻造工艺仿真软件盘点(依据软件名称首字母的顺序排序)

1、AFDEX专为锻造工艺和模具技术模拟、优化与验证而开发,是一款具有智能化特征的通用金属体积成形模拟软件,不仅可以进行锻造、轧制、挤压、精冲、冷热拉拔、自由锻、环轧等传统塑形加工分析,还可以进行由工程师自定义的塑形加工分析。AFDEX采用刚-粘塑性有限元方法,可以模拟金属流线、温度场、应力、应变、应变速率、模具应力、模具磨损、成形载荷和破坏等。

2、COLDFORM是一款专业的冷锻成形工艺的数值模拟软件,主要用于紧固件制造(如螺丝、螺母、螺栓、垫圈)、汽车零部件制造(如空心轴、环轧制的环形部件)、中厚钢板成形件(如手表制造业)等行业。COLDFORM可以设计和验证锻造过程,并能精确预测最终的几何形状和精确尺寸、材料流动、填充、折叠、损伤和断裂、残余应力分布,还有位移、等效应变、应变速率、应力、温度和其他用户变量。

3、DEFORM专为金属成形而设计,可用于锻造、挤压、拉拔、自由锻、旋揉成形、轧制、粉末成形、切削、冲压、旋压、焊接、电磁成形等工艺以及DOE工艺参数优化设计。DEFORM自带材料模型,包括弹性、刚(粘)塑性、弹塑性、热刚(粘)塑性和粉末介质材料模型。DEFORM计算中大变形部位网格全自动重新剖分,不需人工干涉;同时,用户自定义子函数功能允许用户定义自己的材料模型、模具运动、压力模型、断裂准则和其他函数。

4、FORGE是Transvalor公司的旗舰产品,用于模拟冷热成型过程,可满足各种工业部门生产锻造零件的分析需求。FORGE软件具有独特功能,如正向/逆向点、面追踪功能,自动优化功能等,可以对锻造生产的全过程进行模型,包括棒料剪切下料,辊锻、横轧、辗环,冷锻,切边,钢淬火和晶粒形成。FORGE软件主可应用于汽车、航空航天、手表制造业、标准件、铜锻造等不同行业。

5、QForm是锻造工艺的模拟和优化软件,应用于自由锻,模锻,冷、温、热锻,回旋成形工艺和其他锻造工艺。QFORM的开发人员将金属成形模拟的30年经验整合到了软件,并为软件开发了一个完全自动和高度自适应的网格生成器,完全不需要用户干预。同时,QForm有很多种数据库,包括工件材料,模具材料,设备(例如机械压力机,液压机,螺旋压力机,锻锤,回转成形设备)和润滑剂。详细的用户手册已有5种语言,包括软件特征的描述、案例及理论。

6、Simufact Forming是由MSC Software(已被海克斯康收购)推出的一套工业锻造成形过程的仿真分析软件,能有效地用来观察比较钢模与锻造制程的不同,对各种制程特性的影响,从而用最省的材料、最短的时程,得到机械性质最符合预期的锻造产品。 Simufact Forming内置了Marc和Dytran求解器,这两种求解器优势互补,其中,基于MSC Dytran的显式非线性有限体积求解器,在计算热锻工艺方面有独特优势。

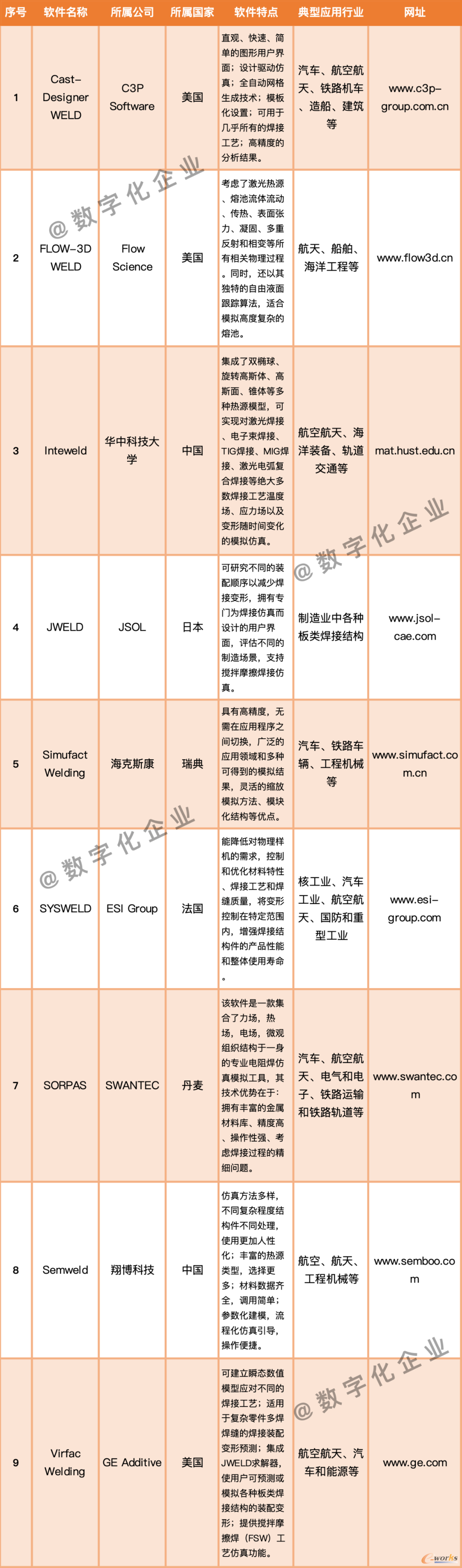

(四)焊接工艺仿真软件

焊接工艺仿真,实际上是热传导有限元解析法和非线性有限元应力解析法的组合,已成为线性问题及塑性破坏等非线性问题解析不可或缺的手段。通过对复杂或不可观察的焊接现象进行仿真和对极端情况下尚不知的规则的预测,有助于认清焊接现象的本质特征,优化结构设计和工艺设计,从而减少试验工作量,提高焊接质量。

现在,市面上专业的焊接工艺仿真软件包括ESI Group的SYSWELD软件,海克斯康的Simufact Welding软件,Flow Science的FLOW-3D WELD软件,华中科技大学自主研发的Inteweld,C3P Software的Cast-Designer WELD软件,SWANTEC的SORPAS软件,GE Additive的Virfac Welding软件,JSOL的JWELD软件,以及后起之秀翔博科技的Semweld软件。

焊接工艺仿真厂商

其中,SYSWELD最初源于核工业,后来应用范围扩大到汽车工业、航空航天、国防和重型工业;Simufact Welding主要用于汽车、铁路车辆、工程机械等行业;FLOW-3D WELD为航天、船舶、海洋工程等行业的激光焊接应用提供仿真功能;Inteweld可用于航空航天、海洋装备、轨道交通等行业;Cast-Designer WELD在汽车、航空航天、铁路机车、造船、建筑等行业应用广泛;SORPAS主要应用于汽车、航空航天、电气和电子、铁路运输和铁路轨道等行业;Virfac Welding可用于航空航天,汽车和能源等行业;JWELD主要用于制造业中的各种板类焊接结构的装配变形预测或模拟;Semweld可用于航空、航天、工程机械等行业结构件的焊接。具体的焊接工艺仿真软件信息盘点和介绍如下:

焊接工艺仿真软件盘点(依据软件名称首字母的顺序排序)

1、Cast-Designer WELD针对大型焊件,从材料到工艺,到模拟和优化的全流程系统,内置超快速自动建模技术和人工智能优化算法。Cast-Designer WELD提供完整的焊接解决方案:包括焊接工艺设计、模拟和焊接装配优化。过程中考虑了几何设计,材料性能和焊接工艺等所有因数。

2、FLOW-3D WELD为激光焊接应用提供强大的仿真功能,通过更好的工艺控制,可以最大限度地减少气孔、热影响区和控制微观结构演变,实现工艺优化。为了精确模拟激光焊接过程,FLOW-3D WELD考虑了激光热源、熔池流体流动、传热、表面张力、凝固、多重反射和相变等所有相关物理过程。FLOW-3D WELD有着独特的自由液面跟踪算法,适合模拟高度复杂的熔池。

3、InteWeld是一款分析和优化焊接工艺的软件,集成了双椭球、旋转高斯体、高斯面、锥体等多种热源模型,热源可任意组合,可实现对激光焊接、电子束焊接、TIG焊接、MIG焊接、激光电弧复合焊接等绝大多数焊接工艺温度场、应力场以及变形随时间变化的模拟仿真。

4、JWELD是一个模拟焊接过程的软件,通过对焊件的焊接过程预先模拟提前检查焊接工艺设计和装配问题,了解可能的变形应力等。JWELD软件特点包括研究不同的装配顺序以减少焊接变形,拥有专门为焊接仿真而设计的用户界面,评估不同的制造场景,支持搅拌摩擦焊接仿真。

5、Simufact Welding是一种模块化产品系列,用于模拟材料的弹塑性行为和结构焊接模拟。Simufact Welding通过结构焊接仿真(包括电弧焊、激光焊、电子束焊、钎焊等),用于建模和模拟各种热连接工艺。此外,Simufact Welding还可以仿真热处理工艺,考虑冷却和边界条件设置的变化以及焊接结构的机械负载的可能性。Simufact Welding具有高精度,无需在应用程序之间切换,广泛的应用领域和多种可得到的模拟结果,灵活的缩放模拟方法、模块化结构等优点。

6、SYSWELD能够对材料特性、微观结构、残余应力和焊接结构件和组件的变形进行独特而全面的虚拟评估。SYSWELD可以模拟不同的焊接工艺(电弧、电子束、激光和点焊)和热处理工艺(渗碳、碳氮共渗和淬火),并涵盖了所有相关的现象(包括化学、热、冶金和机械现象)。通过将所有相关的制造影响纳入考量范围,并使模拟结果从一个制造工序传递到下一个制造工序,SYSWELD为焊接和组装工业零件的制造提供了真正可预测的端到端解决方案。

7、SORPAS是专门用于模拟和优化电阻焊接,机械连接及相关过程设计的专用有限元分析软件。通过集成焊接工程专业知识与数值建模技术,SORPAS可直接用于工业应用。SORPAS的分析范围包括点焊,凸焊,电镦/热熔,铆接、SPR,焊接、铆接强度分析。SORPAS的工艺优化和批量管理计划功能可用于预测提高焊接质量、提高生产稳定性和减少飞溅。SORPAS 2D.welding和SORPAS 3D.welding被用于评估各种厚度和材料比率的材料的可焊性。

8、Semweld焊接仿真软件是由北京翔博科技开发,充分考虑到焊接仿真、技术、工艺人员的实际需求,针对不同复杂程度结构件,实现使用不同仿真方法来进行仿真的目的,相较于现行焊接仿真软件,Semweld软件优势在于:仿真方法多样,不同复杂程度结构件不同处理,使用更加人性化;丰富的热源类型,选择更多;材料数据齐全,调用简单;参数化建模,流程化仿真引导,操作便捷。

9、Virfac Welding是一款焊接仿真软件,主要由四大模块组成:VIRFAC Welding Designer(瞬态焊接模块)、VIRFAC Welding Scheduler(焊接装配模块)、VIRFAC Welding Mega(快速焊接变形模块)和VIRFAC Friction Stir Welding(搅拌摩擦焊模块)。其中,VIRFAC Welding Designer建立了瞬态数值模型应对不同的焊接工艺;VIRFAC Welding Scheduler适用于复杂零件多焊焊缝的焊接装配变形预测;VIRFAC Welding Mega集成了JWELD求解器,使用户可以预测或模拟各种板类焊接结构的装配变形,包括从简单的焊接接头到多焊缝结构;VIRFAC Friction Stir Welding提供搅拌摩擦焊(FSW)工艺仿真功能。

(五)冲压工艺仿真软件

冲压工艺仿真是指应用计算机数值模拟技术模拟冲压成形过程,通过控制提高成型裕度,缩短现场调试周期及降低调试成本。基于冲压工艺仿真软件,企业的终极目标是最大程度满足客户需求(包括材料利用率、保证工艺的合理性等),最大程度节约制造成本,保证制件合格无缺陷;优化模具设计、降低现场调试成本。

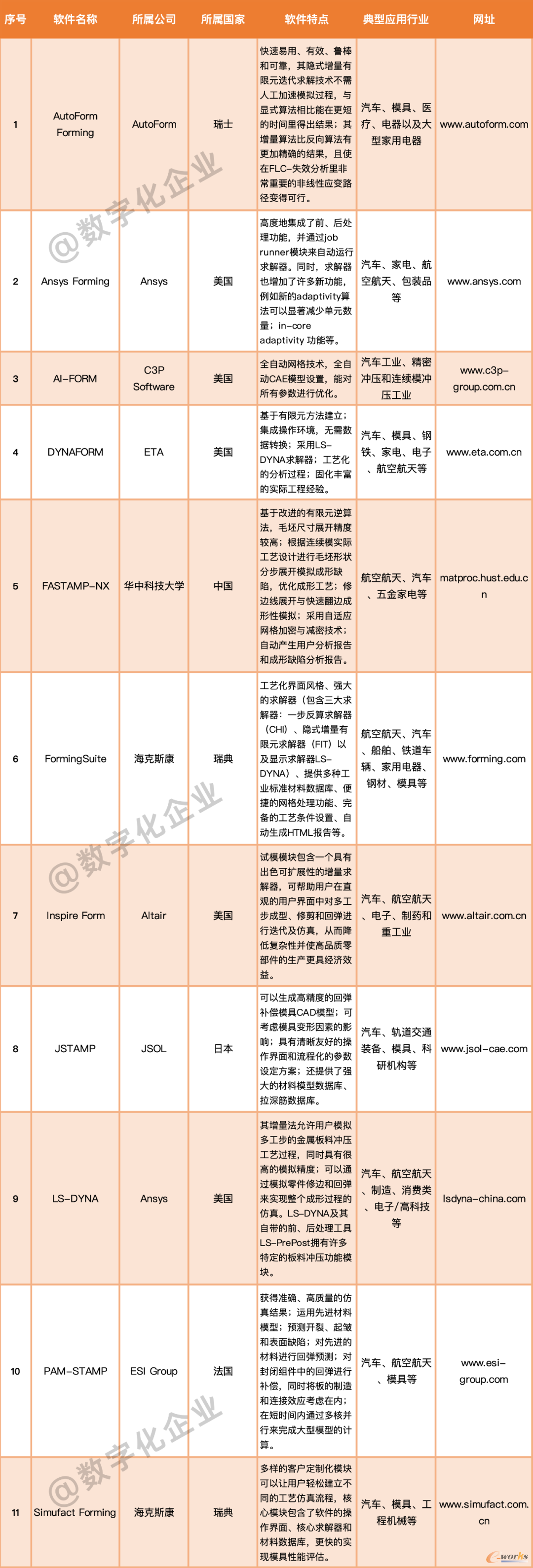

目前市面上有多款冲压工艺仿真软件,其中最为主流的是瑞士AutoForm的AutoForm Forming软件、美国ETA的DYNAFORM、美国Ansys的LS-DYNA、法国ESI Group的PAM-STAMP、日本JSOL的JSTAMP。AutoForm Forming是全球汽车主机厂和模具厂的首选冲压仿真软件,也涉足于医疗、电器以及大型家用电器行业;DYNAFORM在汽车、模具、钢铁、家电、电子、航空航天等行业有着广泛的应用;LS-DYNA多年来是汽车行业耐撞性和乘客安全仿真的黄金标准,应用领域包括汽车、航空航天、制造、消费类、电子/高科技等;PAM-STAMP主要应用于汽车、航空航天、模具等行业;JSTAMP的应用可见于汽车、轨道交通装备、模具、科研机构等行业。

冲压工艺仿真厂商

其次,海克斯康的FormingSuite和Simufact Forming,华中科技大学的FASTAMP-NX,Altair的Inspire Form等软件在冲压仿真市场也都得到了较广泛的应用。FormingSuite在航空航天、汽车、船舶、铁道车辆、家用电器、钢材、模具等行业得到了广泛应用,Simufact Forming主要应用于汽车、模具、工程机械等行业;FASTAMP-NX在航空航天、汽车、五金家电等行业得到广泛应用;Inspire Form的应用涵盖汽车、航空航天、电子、制药和重工业等行业。

此外,2022年,Ansys推出的Ansys Forming可对汽车、家电、航空航天、包装品等行业常见的金属薄板成形工艺进行模拟分析;C3P Software推出的AI-FORM是全球首款直接应用于冲压成形的交互式多目标优化商用软件,能普遍应用于汽车工业、精密冲压和连续模冲压工业中。具体的冲压工艺仿真软件信息盘点和介绍如下:

冲压工艺仿真软件盘点(依据软件名称首字母的顺序排序)

1、AutoForm Forming可用于估价、设计、模拟、评估和验证金属板材成形工艺,由可制造的金属板材零件设计AutoForm-StampingAdviser、仿真设置于结果评估AutoForm-Explorer、用于改进冲压工艺获得稳健制造过程的AutoForm-Sigma、数字试模助手AutoForm-TryoutAssistant、补偿策略AutoForm-AutoComp、早期阶段估算模具成本AutoForm-CostEstimator、确定最佳磨损防护AutoForm-Die Adviser、模拟金属板材成形过程AutoForm-FormingSolver、优化修边线和板料轮廓AutoForm-Trim一系列软件组成。

2、Ansys Forming是一款全新的冲压成形分析工具,于2022年2月正式推出,在高强钢、铝合金上的回弹预测上有较高的精度、并方便进行复杂的多工序仿真。工程师可在一个平台上执行整个模具工艺,减少物理测试的需求,并提高生产力和降低成本。Ansys Forming基于LS-DYNA进行求解,LS-DYNA在板料成形领域有二十多个专利,最近几年的求解器开发使得LS-DYNA在冲压求解速度有了显著提升,能够保证Ansys Forming的求解精度和速度达到最优。

3、AI-FORM冲压设计优化软件采用全新的系统与框架,基于人工智能技术,包括演化的遗传算法、粒子群算法,DOE试验等,同时,将数字技术、人工智能技术和设计探索技术有效融合,把原本需要工程设计人员进行重复性的、易出错的数字处理工作交由软件自动化处理。AI-FORM采用几何驱动的模式,对多个设计可选方案进行自动评估,大大缩短了产品设计周期,显著提高了产品质量和产品可靠性。

4、DYNAFORM是一款为冲压产品及模具开发提供CAE整体解决方案技术的软件,主要由板料尺寸工程,成形仿真,回弹及回弹补偿,板料尺寸、切边线优化,管成形:弯管及液压胀型,体积成形,热成形和冲模系统分析的功能模块组成。DYNAFORM可以预测成形过程中板料的裂纹、起皱、减薄、划痕、回弹、成形刚度、表面质量,评估板料的成形性能,从而为板成形工艺及模具设计提供帮助。

5、FASTAMP-NX由华中科技大学材料成形与模具技术国家重点实验室自行设计开发,是专门的板料冲压成形快速分析软件。该软件可精确计算冲压件或零件的毛坯尺寸;模拟两步成形和多步成形过程;可近似地模拟单动压机、双动压机、三动压机等类型压机成形过程;可快速预测覆盖件三维翻边过程的可成形性,精确确定三维修边线,大幅度提高修边模和翻边模的设计效率;可进行毛坯分步展开,展开过程中可考虑中性层偏移对展开尺寸的影响,可得到零件的中间构形形状。

6、FormingSuite是一款针对早期冲压成型仿真和冲压成本计算的仿真分析软件,通过这款软件能够非常简单的完成产品的数据分析,及时确定可行性报告,从而确定产品的标准性。FormingSuite软件特点主要表现为工艺化界面风格、强大的求解器(包含三大求解器:一步反算求解器(CHI)、隐式增量有限元求解器(FIT)以及显示求解器LS-DYNA)、提供多种工业标准材料数据库、便捷的网格处理功能、完备的工艺条件设置、自动生成HTML报告等。

7、Inspire Form是一款金属板材成形仿真软件,拥有完整的冲压仿真环境,可针对冷、热金属板材成形、弯管成形,液压成形和复合材料成形提供支持。借助这款精确且高度可扩展的解决方案,用户在几秒钟内即可完成早期制造可行性分析或执行高级过程验证、优化和虚拟试验。Inspire Form的主要功能包括几何创建和简化、模型建立、材料库、分析和结果可视化、多公步虚拟试模、模具几何模块。

8、JSTAMP是由日本JSOL公司开发的基于LS-DYNA求解器的板材冲压成形仿真软件包,能够模拟板材冲压的全过程,包括:板材自重偏斜、板材夹持、压边圈压合、拉深筋布置、冲压加载、拉深成形、冲裁、翻边、液压成形、弯管成形、热成形及卸载回弹等;能够精确地预测板材破裂、起皱、鼓动和回弹等的位置和程度,可以生成高精度回弹补偿模具CAD模型的软件;能帮助设计人员显著减少模具开发设计时间和试模周期,降低生产成本。

9、LS-DYNA在金属成形中主要用于金属板料的冲压成形仿真。LS-DYNA的增量法允许用户模拟多工步的金属板料冲压工艺过程,同时具有很高的模拟精度;应用多核并行计算的方法,即便是大型部件的高精度模拟也可以在短短一个小时内完成。另外,LS-DYNA可以通过模拟零件修边和回弹来实现整个成形过程的仿真。LS-DYNA及其自带的前、后处理工具LS-PrePost拥有许多特定的板料冲压功能模块。

10、PAM-STAMP主要用于虚拟地开发和验证关键制造和连接工艺,以保证所有钣金的零件、子组件和组件的生产能力,帮助用户解决从零件和工具设计到零件生产的钣金成形过程中的所有问题。PAM-STAMP能够完成从模具设计的可行性、钣金冲压过程快速成形模拟、成形精确模拟、回弹预测、回弹自动补偿,还拥有回弹后模具型面的输出等功能,此外,还提供了非常精确的管材弯曲模拟,具有逼真的工具建模和行为,以获得更好的成型结果以避免下游问题。

11、Simufact Forming具有全面的塑性成形加工工艺仿真能力,采用3D建模和仿真技术,保证模具和坯料模型的真实性、完整性。Simufact.Forming核心模块包含了软件的操作界面、核心求解器和材料数据库,可以实现各种冷成形、热锻造、轧制工艺过程模拟和模具应力分析,更快的实现模具性能评估。其中,Simufact Forming的材料模块可以帮助用户进行相变分析以及微观组织结构的计算,全面的CAD接口满足用户的个性化要求。

(六)挤压工艺仿真软件

挤压工艺仿真是指利用计算机数值模拟技术模拟挤压成形过程,研究金属流动规律以及模具和挤压加工过程的温度场、速度场、应力应变场及其变化规律,并预测实际挤压过程中可能出现的缺陷,进而及早优化模具结构设计、调整挤出工艺参数和有针对性地提出技术方向。

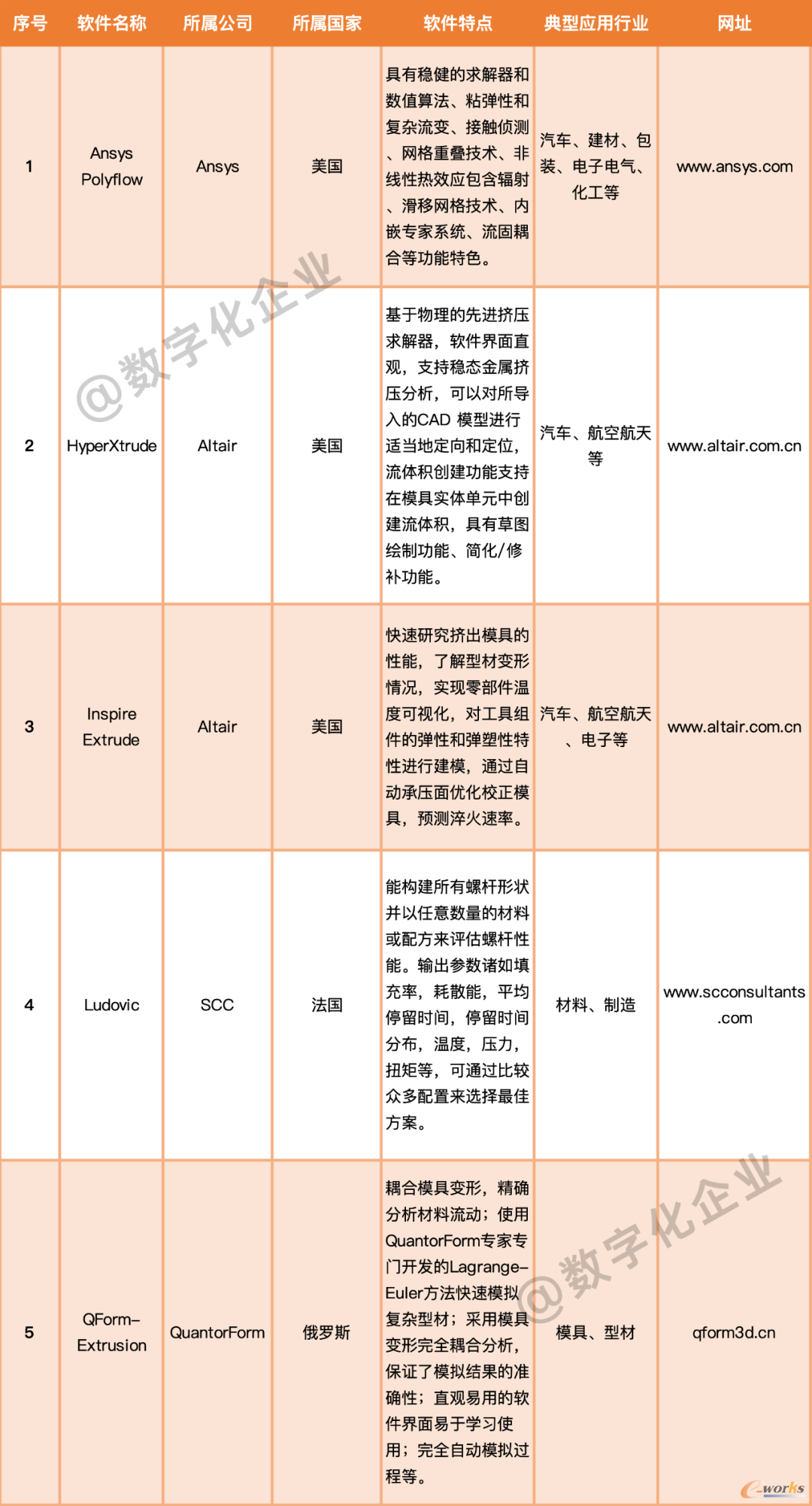

当前,市面上成熟的挤压工艺仿真软件还比较少,主要包括美国Altair的Inspire Extrude和HyperXtrude软件,Ansys的Ansys Polyflow软件,俄罗斯QuantorForm的QForm-Extrusion软件,法国SCC的Ludovic软件。

挤压工艺仿真厂商

Inspire Extrude是专业的金属与聚合物挤压模拟工具,应用涵盖汽车、航空航天、电子等行业;HyperXtrude可应用于汽车、航空航天等行业的铝制挤压型材和合金挤压型材模拟;ANSYS POLYFLOW是专业的聚合物加工和玻璃成型模拟软件,广泛应用于汽车、建材、包装、电子电气、化工等行业;QForm-Extrusion是一款专业的铝型材挤压仿真软件,可用于模具、型材等行业;Ludovic是一款同向双螺杆挤出工艺数值仿真软件,主要应用于材料和制造行业。具体的挤压工艺仿真软件信息盘点和介绍如下:

挤压工艺仿真软件盘点(依据软件名称首字母的顺序排序)

1、Ansys Polyflow专用于粘弹性材料的流动模拟,适用于塑料,树脂等高分子材料的挤出成型、吹塑成型、热成型、纤维纺丝、层流混合、涂覆成型、模压成型等加工过程中的流动及传热和化学反应问题。Ansys Polyflow采用有限元算法和稳健的求解器,通过随意的欧拉-拉格朗日变形网格技术调整适应变形边界。此外,Ansys Polyflow还具有粘弹性和复杂流变、接触侦测、网格重叠技术、非线性热效应包含辐射、滑移网格技术等功能特色。

2、HyperXtrude是一款专业的针对挤压过程中分析材料流动和传热的有限元应用软件。HyperXtrude采用稳健的求解算法,提供了最佳的用于金属挤压、聚合物挤压、坯料锻造、摩擦搅拌焊、金属轧制和树脂传递成型等客户化定制仿真解决方案。HyperXtrude能够在制造流程中精确地仿真金属流动和热传递,让用户大幅度减少模具设计时间和试模成本。

3、Inspire Extrude是一款专用的金属与聚合物挤压仿真工具,可以模拟挤压过程中金属的流动和温度的变化情况,据此优化挤压模具的设计方案,以确保流动的稳定平衡,还可以预测和消除产品的缺陷。Inspire Extrude能准确模拟广泛的合金材料的流动应力和材料的力学性能;还可以从型材变形、产品质量、焊合强度、生产效率等方面,验证和改善模具设计的合理性。

4、Ludovic是专业的同向啮合双螺杆挤出工艺仿真软件,可以帮助用户方便的进行双螺杆挤出工艺的模拟仿真,进而达到控制工艺、改善产品质量、管理并减少试错次数的目标。Ludovic能够考虑多种螺杆元件、各种螺杆组合,不限设备尺寸,能够考虑包括反应挤出在内的双螺杆挤出过程,可以方便的对结果进行分析。同时,基于Ludovic还能够进行实验设计,进行多工况多参数工艺优化。

5、QForm-Extrusion是一款能够模拟模具耦合温度和机械场材料流动仿真的软件,甚至是在非常复杂的薄壁型材上。QForm-Extrusion软件特点是工作带几何参数化和先进的自动耦合算法。通过将工作带几何形状保存为参数,QForm Extrusion可以考虑模具变形引起局部区域非常细小的模具变形和工作带角度;通过对工作带几何参数化,QForm-Extrusion可以考虑模具变形导致工作带发生一定角度的偏斜,计算由此引起的导流角或阻碍角。

(七)复合材料加工仿真软件

根据国际标准化组织ISO给出的定义,复合材料是由两种或者两种以上物理和化学性质不同的物质组合而成的一种多相固体材料。然而,由于复合材料具有硬度高、各向异性、层间剪切强度低等特性,其在加工过程中极易产生分层、毛刺、撕裂等缺陷,而这些缺陷的产生可追溯至加工工艺环节。借助复合材料加工仿真软件,人们能更好地理解力学、热传导、复杂化学反应等多种物理场在细观尺度的耦合行为,进而达到预测机理、解释现象的目的。

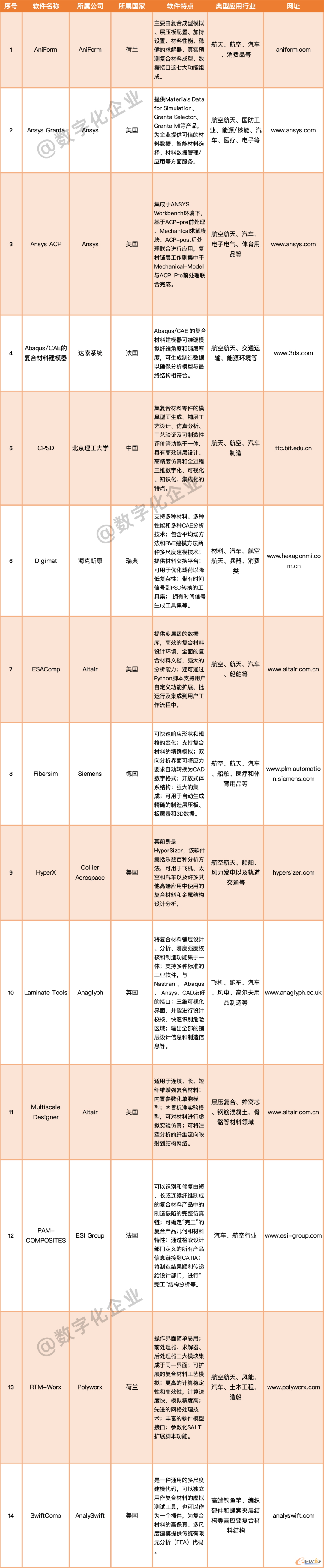

就商业软件而言,目前主流的均为少数发达国家的产品,例如法国ESI Group的PAM-COMPOSITES软件,瑞典海克斯康的Digimat软件,法国达索系统的Abaqus/CAE的复合材料建模器,德国Siemens的Fibersim软件,荷兰Polyworx的RTM-Worx软件,美国Altair的ESAComp和Multiscale Designer软件,美国AnalySwift的SwiftComp软件,英国Anaglyph的Laminate Tools软件,美国Ansys的Ansys Granta和Ansys ACP软件,荷兰AniForm的AniForm软件,美国Collier Aerospace的HyperX软件。

复合材料加工仿真厂商

其中,PAM-COMPOSITES主要适用于汽车和航空工业的纤维增强结构和半结构部件,以及采用多种材料热成型的声学部件和内饰部件;Digimat软件主要应用于材料、汽车、航空航天、兵器、消费类行业;Abaqus/CAE的复合材料建模器可应用于航空航天、交通运输、能源环境等领域;Fibersim已成功应用于航空、航天、汽车、船舶、医疗和体育用品等业界领先公司的复合材料工程产品设计中;RTM-Worx广泛应用在航空航天、风能、汽车、土木工程、造船等领域;ESAComp在航空、航天、汽车、船舶等行业得到了广泛应用,Multiscale Designer应用范围涵盖层压复合、蜂窝芯、钢筋混凝土、骨骼以及其他材料领域;SwiftComp广泛应用于高端钓鱼竿、编织部件和蜂窝夹层结构等高应变复合材料结构;Laminate Tools主要应用于飞机、跑车、汽车、风电、高尔夫用品制造等行业;Ansys Granta应用范围涵盖航空航天、国防工业、能源/核能、汽车、医疗、电子等行业,Ansys ACP可应用于航空航天、汽车、电子电气、体育用品等行业;AniForm广泛应用于航天、航空、汽车、消费品等行业;HyperX广泛应用于航空航天、船舶、风力发电以及轨道交通等行业。

在国内,复合材料加工仿真软件几乎没有,市面上仅看到北京理工大学的CPSD软件,目前还在商业软件转化过程中,可应用于航天、航空、汽车制造等行业。具体的复合材料加工仿真软件信息盘点和介绍如下:

复合材料加工仿真软件盘点(依据软件名称首字母的顺序排序)

1、AniForm是一款复合材料成型工艺仿真软件,由AniForm PrePost图形用户界面和AniForm Core隐式求解器组成。使用AniForm PrePost可研究各种单向或织物增强层压板配置的可成形性,这些功能可以快速修改,例如坯料形状以及切割和飞镖的考虑。AniForm软件主要由复合成型模型模拟、层压板配置、加持设置、材料性能、稳健的求解器、真实预测复合材料成型、数据接口这七大功能组成。

2、Ansys Granta是一款材料管理软件,提供Materials Data for Simulation、Granta Selector、Granta MI等产品,为企业提供材料数据、智能材料选择、材料数据管理/应用等服务。Ansys Granta提供的材料数据包括金属、复合材料、塑料、增材制造、医疗、航空等领域,其独特的MaterialUniverse数据库,可以对所有材料进行比较。

3、Ansys ACP是集成于Ansys Workbench环境中的一款专用的复合材料前后处理工具,在处理层压复合材料结构方面具有强大的功能。Ansys ACP提供了工程上常用的复合材料失效准则,供用户选择使用。Ansys ACP的后处理模块,可获得各种分析结果如层间应力、应力、应变、最危险的失效区域等,还能够实现多方案的分析对比等。

4、Abaqus/CAE的复合材料建模器属于Abaqus的一款插件,可确保在建模初始阶段就能考虑铺层的的工艺性能,确保复合材料铺层在工艺上的可行性,这避免了日后在研发周期上由于重新设计而增加的成本。此工具还可以生成制造数据以确保最终的零件与分析模型相符。

5、CPSD是一款复合材料三维数字化工艺设计与仿真软件,用于解决复合材料零件铺层工艺设计模式改进、精细化水平和设计效率提升的问题。该软件集复合材料零件的模具型面生成、铺层工艺设计、仿真分析、工艺验证及可制造性评价等功能于一体,具有高效铺层设计、高精度仿真和全过程三维数字化、可视化、知识化、集成化的特点,为实现复合材料零件的数字化设计制造一体化提供有力支撑。

6、Digimat是一款复合材料多尺度建模与仿真软件,针对复合材料进行微观和宏观分析,预测其性能并计算其机械,热和电性能, 也可以建模多种复合材料,包括由热塑性和热固性聚合物以及弹性体制成的复合材料。Digimat由Digimat-MF、Digimat-FE、Digimat-MX、 Digimat-CAE、Digimat-MAP、Digimat-HC、Digimat-RP、Digimat-VA、Digimat-AM多个模块组成,支持多种材料、多种性能和多种CAE分析技术。

7、ESAComp是一款复合材料的分析与设计软件,适用于层合板结构的早期设计及后期验证,部分功能也集成到了Altair其他复合材料仿真软件中。ESAComp针对复合材料结构单元提供了大量的分析工具,用户可建立自己的材料数据库以及相关铺层设计,并将其存于软件数据库中。除了材料数据,ESAComp还包括铺层、层合板、梁、板、圆筒、粘胶、机械连接、载荷及边界条件等信息。

8、Fibersim由一套完整的工具组成,支持从零件概念到产品制造整个复合材料的工程过程,其独有的复合材料仿真技术,能够预测复合材料如何在复杂的模具面上进行铺敷。基于Fibersim软件,工程师能快速可视化铺层形状和纤维方向,在设计的初级阶段即可发现问题,并采取相应的工艺优化处理。此外,Fibersim的数据组织采用XML技术,可以在企业间进行通讯,使复合材料零件数据在Fibersim软件、设计、制造以及商业应用之间进行交换和传递。

9、HyperX是一款复合材料设计分析软件,由Collier Aerospace公司在JEC World 2022上推出,可用于飞机、太空和汽车以及其他高端应用中使用的复合材料和金属结构设计分析。HyperX提供了应力分析和尺寸优化,使结构分析和设计团队能够实现多个目标,包括减轻结构重量、缩短开发时间、提高工艺性以及完成机体认证等功能。HyperX软件提供应力和故障分析、尺寸确定、报告以及分析的可追溯性和可见性。

10、Laminate Tools是一款将复合材料铺层设计、分析、刚度强度校核和制造功能集于一体的软件。从初始的复合材料铺层模型建立、层合结构分析校核、到最终设计方案的确定以及所有铺层设计信息和制造信息的输出,都可在Laminate Tools同一个平台下的数据库中完成。Laminate Tools由几何、设计、分析、检查、制造工艺等扩展模块组成,通过几个模块的相互配合使用,快速准确的实现复合材料结构从铺层设计、仿真分析、应力与失效校核到辅助加工制造的整个过程。

11、Multiscale Designer是一款用于开发各种多尺度材料模型并进行仿真的高效工具,适用于连续纤维、织物、短切纤维复合材料、蜂窝芯材、钢筋混凝土、土壤、骨骼以及其他各向异性材料。Multiscale Designer可用于多尺度材料建模、极限失效、基于统计的材料许用强度、疲劳、断裂、冲击、碰撞、环境降解以及多物理场仿真,并能为商用求解器如OptiStruct、Radioss、LS-DYNA和Abaqus提供插件。

12、PAM-COMPOSITES是一款专业复合材料分析工具,可用来确定材料的选配和过程参数。PAM-COMPOSITES工具涵盖铺覆和热成型,树脂传递模塑(RTM)、树脂灌注及其其他变体、片状模塑复合材料、固化和结晶、制造过程引起的几何变形等模块。基于PAM-COMPOSITES,使用者可以通过工艺导向的工作流程研究复合材料制造链的每个步骤,以确保在调整工艺参数以纠正缺陷并缩短生产周期时,获得准确反馈。

13、RTM-Worx是一款树脂模注工艺仿真软件,广泛用于模拟RTM、VIP等复合材料工艺过程中树脂的充型流动情况,也可用于模拟压力驱动下多孔介质中的一般流动过程。RTM-Worx能高效、方便地利用有限元(FEM)和控制体积法(CVM)求解多孔介质中树脂流动过程的物理方程。

14、SwiftComp是一款复合材料快速建模分析工具,由美国普渡大学航空航天学院余文斌教授开发,由AnalySwift公司出售。这款软件能够保证复合材料细观精度的同时,又能缩短计算时间,从而大大降低复合材料的设计周期。SwiftComp可以将梁、板/壳和3D结构等无缝复合材料部件的微观结构和力学行为直接关联起来,并可广泛应用于高端钓鱼竿、编织部件和蜂窝夹层结构等高应变复合材料结构。

(八)化工工艺仿真软件

化工工艺即化工技术或化学生产技术,指将原料物主要经过化学反应转变为产品的方法和过程,包括实现这一转变的全部措施。 化工工艺仿真是化学工程技术中的一个重要组成部分,属于化工系统分析范畴。化工工艺仿真是指利用计算机辅助手段,对某一化工过程进行稳态的热量和物料衡算、尺寸计算和费用估算,从而对化工过程系统(包括过程单元和单元间的联结关系)进行分析,确定其各个部位的属性和性能指标。

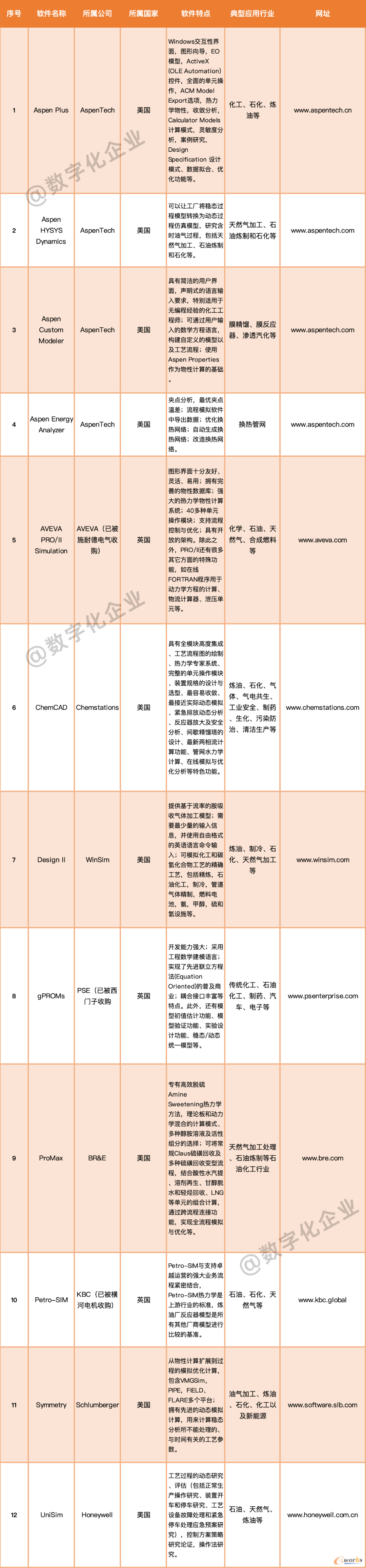

目前,化工工艺仿真软件市场基本被国外软件所垄断,例如美国AspenTech的Aspen Plus、Aspen HYSYS Dynamics、Aspen Custom Modeler、Aspen Energy Analyzer等软件,英国AVEVA的AVEVA PRO/II Simulation软件,美国Chemstations的ChemCAD软件,美国WinSim的Design II软件,英国KBC的Petro-SIM软件,英国PSE的gPROMs软件,美国Schlumberger的Symmetry软件,美国Honeywell的UniSim软件,美国BR&E的ProMax软件。

化工工艺仿真厂商

Aspen Plus拥有精确模拟范围广泛的实际应用所需的工程能力,全球各大化工、石化、炼油等过程工业制造企业及著名的工程公司都是Aspen Plus的用户;Aspen HYSYS Dynamics可用于研究含时油气过程,包括天然气加工、石油炼制和石化等;Aspen Custom Modeler可用于一些非常规的流程和设备的模拟需求,例如膜精馏、膜反应器、渗透汽化等;Aspen Energy Analyzer主要应用于换热管网的设计和优化;AVEVA PRO/II Simulation可在化学、石油、天然气、合成燃料等行业提供模拟功能;ChemCAD可应用于炼油、石化、气体、气电共生、工业安全、制药、生化、污染防治、清洁生产等多个方面;Design II广泛应用于炼油、制冷、石化、天然气加工等行业;Petro-SIM可用于石油、石化、天然气等行业;gPROMs应用涵盖传统化工、石油化工、制药、汽车、电子等诸多行业;Symmetry能够优化油气加工、炼油、石化、化工以及新能源领域的工艺过程;UniSim主要应用于石油、天然气、炼油等行业;ProMax广泛应用于天然气加工处理,石油炼制等石油化工行业中。具体的化工工艺仿真软件信息盘点和介绍如下:

化工工艺仿真软件盘点(依据软件名称首字母的顺序排序)

1、Aspen Plus是一个生产装置设计、稳态模拟和优化的大型通用工艺流程模拟系统。Aspen Plus拥有精确模拟范围广泛的实际应用所需的工程能力,包括从炼油到非理想化学系统到含电解质和固体的工艺过程。在实际应用中,Aspen Plus可以帮助工程师解决诸如快速闪蒸计算、设计一个新的工艺过程、查找一个原油加工装置的故障或者优化一个乙烯全装置的操作等工程和操作的关键问题。

2、Aspen HYSYS Dynamics是一款过程仿真软件,可以让工厂轻松地将稳态过程模型转换为动态过程仿真模型,研究包括天然气加工、石油炼制和石化等过程。Aspen HYSYS Dynamics可以帮助用户在装置设计和生产操作的全部过程中发挥潜力。

3、Aspen Custom Modeler是一套建立在联立微分一代数方程组求积分解基础上的动态模拟系统,可通过用户输入的数学方程语言,构建自定义的模型以及工艺流程。并且,Aspen Custom Modeler使用Aspen Properties作为物性计算的基础,可轻松地导出至Aspen Plus等其他模拟软件,其计算结果具有一致性。

4、Aspen Energy Analyzer是一个基于过程综合与集成的夹点技术的计算软件,主要应用于换热管网的设计和优化项目。由于Aspen Energy Analyzer能无缝连接最强大的工艺模拟器Aspen Plus和HYSYS,以及简单易用的能量分析功能,使得工艺工程师能够迅速的在现有的工艺流程中找到提高能量效率的潜在点。

5、AVEVA PRO/II Simulation是一款大型工艺流程模拟软件,它用数学模型描述和模拟整个工艺流程及其各单元,将全流程视为一个整体的综合性计算过程,它综合了巨大的化学组分库和热力学方法,在化学、石油、天然气,合成燃料工业方面可提供复杂、正确、可靠的模拟功能。AVEVA PRO/II Simulation可广泛应用于各种化学化工过程的严格的质量和能量平衡计算,从油气分离到反应精馏都予以支持。

6、ChemCAD是由美国Chemstations公司推出的一款化工流程模拟软件,拥有高智能化的人机交互方式、友好的运行界面,强大的计算模拟功能,是被公认为最容易收敛的软件之一。ChemCAD的稳态模拟提供工艺流程设计计算,管网系统提供实际管网水力学计算,动态分析提供实际工况模拟分析(包含正常操作与不正常操作工况)、紧急排放、在线优化模拟等功能。

7、Design II是由WinSim公司推出的一款化工工艺流程模拟软件,可为各种石化,化工和炼油过程执行完整的热量和物料平衡计算。该软件运行稳定、功能实用,为各类工程提供了严格的制程模拟流程,可以大大地提高工作程效率,并且可以将模拟报告输出到excel中进行统计和分析等操作。

8、gPROMs过程模拟软件是对工艺设备及流程进行仿真建模及设计优化的新一代通用过程模拟平台,起源于英国帝国理工大学,具有世界领先的过程模拟能力及多项特有的仿真技术。在化学化工方面,gPROMs是一款面向传统化工与精细化工的通用化工工艺过程模拟和优化软件,除了可进行稳态物料衡算与热衡算外,还可以进行中试放大研究、系统级优化求解能力、动态开停车过程模拟等。

9、ProMax是一个强大而灵活的工艺流程模拟软件,是世界上最早开拓天然气加工、石油化工领域的工业模拟软件,其在酸性气体脱硫脱碳、硫磺回收、轻烃回收、LNG及CO2捕集方面在国际上享有很高的声誉和广泛影响。ProMax软件具有友好的用户界面、易用的热力学方法套包、数据高效输入的单元设备、详细在线帮助系统、多流程串联链接、强大的计算和分析功能、可定义报告格式等特点。

10、Petro-SIM是KBC用于上游、中游和下游能源业务的流程模拟软件。该工程软件可预测过程单元的物料和能量平衡,设备的设计和运行条件,以及如何在当前工厂、市场和其他条件下优化它们。Petro-SIM内置1000多个组元和25个热动力学软件包,组成了完整的图文数据库,而且全都经过了多年工业应用的验证。

11、Symmetry是一款用于油气加工及火炬气安全泄放系统计算的专业工艺计算软件,是基于现有的VMGSim流程模拟软件,可为整个石油生产系统提供一个全面的流线型计算平台。Symmetry可以在稳态和动态建模之间切换,用于优化油气加工、炼油、石化及化工以及新能源领域的工艺过程。

12、UniSim是Honeywell推出的一款功能强大的过程仿真模拟系统,它不但可用于化工工艺流程的设计,还可以用于控制方案的测试,生产流程的优化等诸多方面。Honeywell整个UniSim包含三部分,即UniSim Design(工艺设计)、UniSim Operation(操作运营)和UniSim Optimization(优化模拟)。UniSim的主要功能有工艺过程的动态研究、评估,控制方案策略研究论证,操作法研究。

(九)切削工艺仿真软件

切削工艺仿真软件主要是以材料本构模型为基础,通过构建切削仿真模型,用于研究切屑形成机理,预测切削温度、切削力和残余应力以及加工表面显微组织演变等。通过对切削过程中应力、应变、应变率、切削力和切削温度等物理量进行定量分析,为研究刀具磨损、加工表面完整性和工艺优化提供参考依据。

目前,市面上能进行切削工艺仿真的软件不少,例如Abaqus、Ls-Dyna、Marc等,但这几种是通用软件,专门用于切削工艺仿真的软件主要是这三款:美国Third Wave Systems的AdvantEdge软件,美国SFTC的Deform Machining和中国领航科工的CuttingSim软件。

切削工艺仿真厂商

其中,AdvantEdge软件广泛应用于刀具设计、航空航天、汽车等行业;Deform Machining应用涵盖航空、航天、船舶、汽车、能源、高校等行业;CuttingSim是当前国内唯一一款切削工艺仿真软件,该软件可应用于军工、刀具、高校、科研院所等行业。具体的切削工艺仿真软件信息盘点和介绍如下:

切削工艺仿真软件盘点(依据软件名称首字母的顺序排序)

1、AdvantEdge是一款专用于切削加工分析的软件,可以进行微观及宏观的加工分析,可模拟金属切削中的切削力、热流、温度、切屑形成、切屑断裂及残余应力,还可以模拟铣削、车削、钻削、镗削、攻丝、环槽、锯削、拉削、螺旋铣等工艺分析。AdvantEdge通过提高标准刀具库和广泛的材料库,采用自适应划分网格,可以提高零件质量、增加材料去除率,延长刀具寿命等。

2、CuttingSim是一款切削仿真专用软件,内含百余种材料参数及上万种刀工模型库,同时也可以对各种合金、玻璃和陶瓷等硬脆材料以及碳纤维的加工过程进行仿真再现,工艺模块除了车削、铣削和钻削等常见传统机加工艺还包括振动加工模块。CuttingSim以企业真实应用场景为载体设计仿真模型,可以实现对材料加工过程的全参数化建模,为产品研发降本增效。

3、Deform Machining是Deform具有的专业切削工艺分析模块,可分析切削工艺过程中发生的切削变形、切削力、残余应力、温度场、刀具受力、刀具磨损、切削屑产生等数据,适用于车削、铣削、钻孔、镗孔等过程,并具备刀具设备、热传等模型。

(十)数控加工工艺仿真软件

数控加工工艺仿真是指利用仿真软件对数控加工系统工作过程和运行效果的模拟。基于数控加工工艺仿真,可验证刀具路径的正确性,验证加工程序是否可行,并为物理仿真提供必要的切削几何信息,如材料去除量、切削速度、轴向切削深度等;还可以综合考虑实际切削中的各种因素,建立与实际切削拟合程度高的数学模型,从真正意义上实现虚拟加工与实际加工的真实性。

数控加工工艺仿真厂商

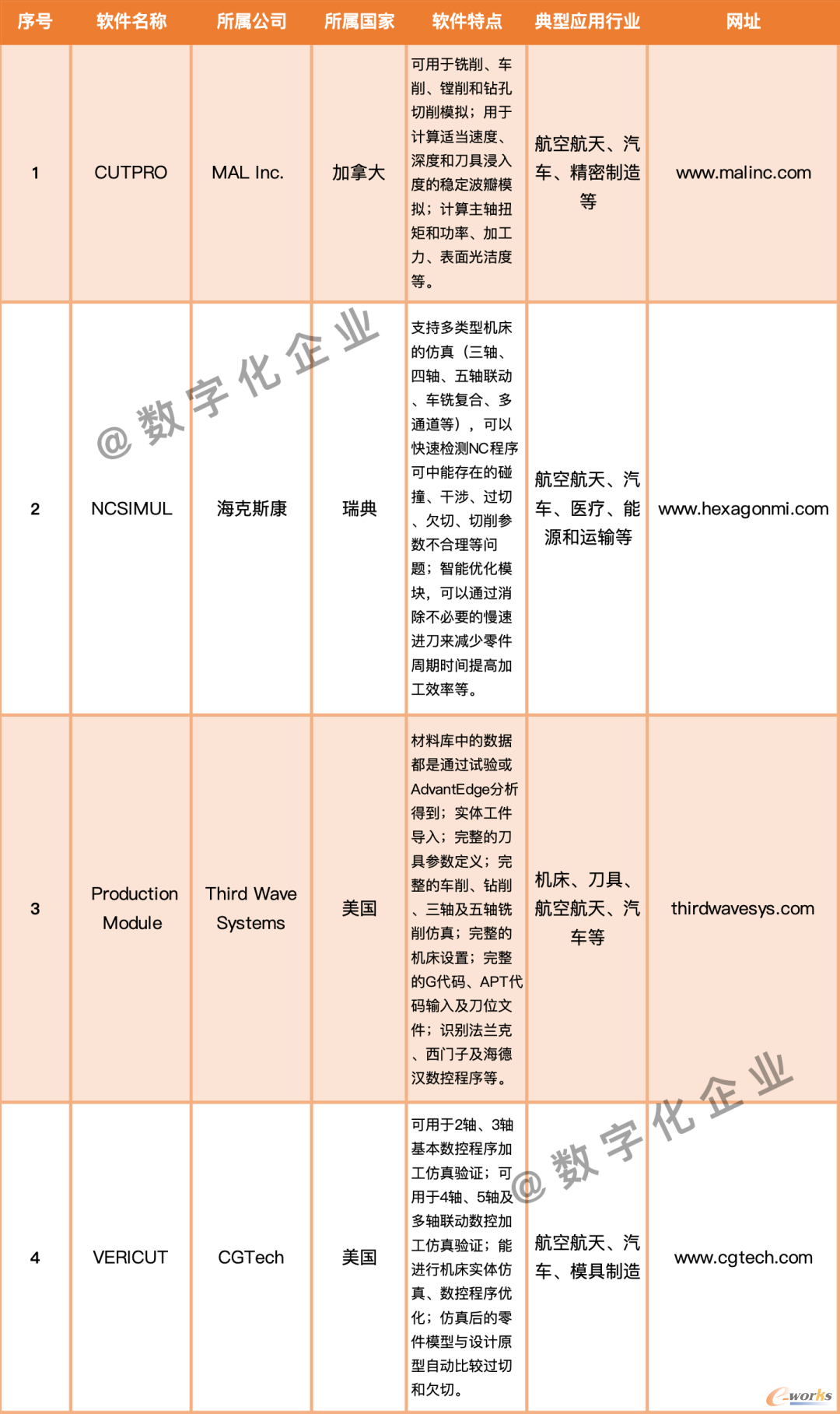

当前,市场化比较成熟、功能较为完善的商用数控加工过程仿真主要有:美国CGTech的VERICUT软件,瑞典海克斯康的NCSIMUL软件,美国Third Wave Systems的Production Module软件,加拿大MAL Inc.的CUTPRO软件等。其中,VERICUT软件被广泛应用于航空航天、汽车、模具制造等行业;NCSIMUL软件原是SPRING Technologies公司的旗舰产品,于2019年被海克斯康收购,被广泛应用在航空航天、汽车、医疗、能源和运输等行业的加工过程中;Production Module软件广泛应用于机床、刀具、航空航天、汽车等行业;CUTPRO软件服务于航空航天、汽车、精密制造等行业。具体的数控加工工艺仿真软件信息盘点和介绍如下:

数控加工工艺仿真软件盘点(依据软件名称首字母的顺序排序)

1、CUTPRO是一款用于数控机床切削颤振预测、切削动力学仿真的软件,集模态分析、系统传递函数测量、数据采集和分析、主轴设计与分析、CNC加工仿真于一体,可实现铣削、车削、钻削和镗削等加工方式的切削颤振、加工过程以及虚拟CNC等仿真。

2、NCSIMUL是一款数控加工仿真、优化、后处理一体化的仿真软件,专注于机床加工的安全性,并在确保安全的基础上,提供程序优化及后置处理等一系列高效、实用的解决方案。NCSIMUL采用无缝衔接流程,支持无碰撞检查和数控加工的柔性化生产,最大限度地提高车间生产效率。基于NCSIMUL可预先验证是否存在可能的错误和冲突,并且可以自动转换用于不同的机床类型和控制系统的程序,有效地减少调试和编程时间。

3、Production Module是一款数控切削工艺分析软件, 通过对工件、刀具、机床及NC程序的综合分析,得到整个加工过程中的切削力、温度峰值及消耗功率等数据;通过优化进给量及切削速度数据来优化NC程序。通过Production Module优化分析可以改进切削力、温度,负载平衡,降低振动,缩减加工周期,充分发挥机床性能。并且优化后的NC程序可以直接进行加工。

4、VERICUT软件是由美国CGTECH公司开发的数控加工仿真系统,由NC程序验证模块、机床运动仿真模块、优化路径模块、多轴模块、高级机床特征模块、实体比较模块和CAD/CAM接口等模块组成,可仿真数控车床、铣床、加工中心、线切割机床和多轴机床等多种加工设备的数控加工过程。

(十一)热处理工艺仿真软件

热处理是改善金属材料使用性能和工艺性能的一种重要的工艺方法。热处理工艺仿真是指用仿真软件显示热处理时各种现象的演变过程,包括温度场、相变、应力应变、浓度场、流场等的变化规律,直观演示不同时刻各种变量的空间分布。热处理工艺仿真软件可帮助人们了解热处理过程中,各种现象的相互作用以及多种因素相互影响的复杂规律,可大幅减少试验的工作量和对经验的依赖。

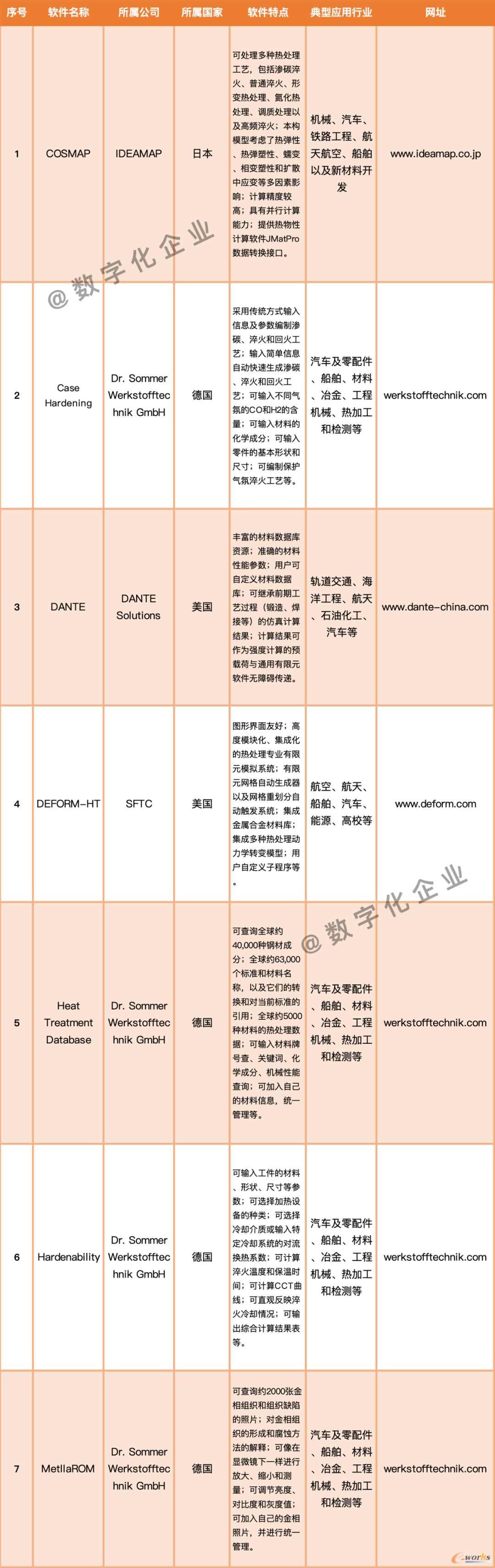

市面上常见的专用热处理工艺仿真软件主要有美国DANTE Solutions的DANTE软件,美国SFTC的DEFORM-HT软件,德国Dr. Sommer Werkstofftechnik GmbH的索默材料热处理系列软件,包括Treatment Database、Hardenability、Case Hardening、 MetllaROM,日本IDEAMAP的COSMAP软件。

热处理工艺仿真厂商

DANTE软件广泛应用于轨道交通、海洋工程、航天、石油化工、汽车等行业;DEFORM-HT软件得应用涵盖航空、航天、船舶、汽车、能源、高校等行业;索默材料热处理系列软件在全球拥有2000多家用户,应用范围涵盖汽车及零配件、船舶、材料、冶金、工程机械、热加工和检测等行业;COSMAP软件可应用于机械、汽车、铁路工程、航天航空、船舶以及新材料开发领域。具体的热处理工艺仿真软件信息盘点和介绍如下:

热处理工艺仿真软件盘点(依据软件名称首字母的顺序排序)

1、COSMAP是专业的热处理有限元仿真系统,能够模拟淬火、渗碳、渗氮、碳氮共渗、高频加热等局部加热下的淬火工艺中零部件的温度场、碳氮扩散场、弹塑性应力应变场、相变体积率的耦合作用。对热处理零部件的变形、硬度、残余应力、渗碳渗氮深度、淬火的均匀性等进行预测,从而可以通过模拟优化热处理工艺条件,合理地设计热处理前的加工余量,合理地选择热处理材料。

2、Case Hardening是索默材料热处理系列软件之一,该软件可以辅助工艺人员编制详细的渗碳淬火工艺,并且可以分析优化已有工艺。Case Hardening可以使没有渗碳模拟功能的多用炉、推盘炉、网带炉、井式炉等实现渗碳淬火模拟。

3、DANTE热处理仿真软件是一个基于热、碳扩散、固体力学耦合的有限元程序,可以用于模拟各种淬火(浸入、气体、模压等)、渗碳、回火等热处理工艺过程,得到零件的应力、碳分布、晶相、硬度、变形等结果,预测热处理过程中的缺陷,指导热处理工艺优化。

4、DEFORM HT是一套专业的金属热处理工艺仿真软件,是基于有限元分析方法的专业工艺仿真系统。DEFORM HT是在一个集成环境内综合建模、热处理、热传导和工艺定制进行模拟仿真分析,适用于多种热处理工艺,提供极有价值的工艺分析数据。如:淬火扭曲、渗碳、渗氮、淬裂、相变、热处理硬度、残余应力、体积膨胀、金属微结构和缺陷产生发展情况等。

5、Heat Treatment Database是索默材料热处理系列软件之一,是一款材料热处理数据库模拟计算软件。该软件类似一部超大型的电子材料热处理手册,同时具有淬火模拟计算功能,预测淬火硬度。

6、Hardenability是索默材料热处理系列软件之一,该软件可以针对特定成分的中、低碳结构钢及合金结构钢工件进行淬火、淬火+回火和正火的模拟计算。

7、MetllaROM是索默材料热处理系列软件之一,是一款金相图库分析管理软件。该软件可以帮助金相分析人员提高辨认不同金相组织的能力,并进行金相照片管理。

三、工艺仿真软件盘点带来的思考

常言道,工欲善其事,必先利其器。相较于传统工艺,直接引入工艺仿真工具在研发过程的早期,可以实现在生产过程中持续监测产品和工艺异常情况,包括尺寸精度、组装变形、可制造性、模具调整等,从而不断预防停机和返工并改善生产工艺,为企业节省大量时间和成本,实现制造能力的持续提升。通过本次梳理,笔者发现:

1、工艺种类繁多、流程复杂造就了工艺仿真软件的产品性能千差万别、各有所长,不同的工艺仿真软件也有不同的客户群体。同时,最适合的制造工艺往往由企业所拥有的工艺仿真工具所决定。在实际应用中,企业需要重点考虑工艺的偏向重点来选取具体的工艺仿真工具。

2、目前大多数的工艺仿真软件演进之路,可以归纳为在研发前期是以高校为主,进行基础理论和算法研究,后续以软件公司的形式实现商业化运作,最终会被更大公司收购以便进一步维护和推广应用。这也使得主流的工艺仿真软件主要集中在少数软件巨头。

3、欧美的工艺仿真软件依旧牢牢占据价值链的高地,并形成了产业化垄断。中国的工艺仿真软件发展处于跟随状态,技术成熟度不高,缺少技术指导标准和基础资源数据库,自主工艺仿真软件还存在很多市场空白,国产工艺仿真软件发展任重而道远。

当前,制造业面临着激烈的市场竞争,快速研制、小批量多品种、敏捷制造等制造能力的提出,也迫使制造企业不断提升其工艺水平。而工艺仿真技术具有便捷灵活、无风险、费用低、运算结果准确、可靠性高等优势,有助于生产工艺的进一步优化和完善。因此,可以预见,基于各种仿真方法,利用不同的工艺仿真软件完整模拟从宏观缺陷到微观组织的产品加工过程,为实际生产提供一定的参考价值,将是未来几年的发展趋势。