在自然界中,从蜂巢的六边形结构到贝壳的螺旋形态,再到蜘蛛网的精妙布局,无不展示着一种神奇的力量:在有限的资源和空间条件下,实现结构的极致优化。这种力量不仅在自然界中发挥着作用,也逐渐渗透到人类工程设计的各个领域,拓扑优化技术正是这种自然智慧的延伸和升华。通过数学建模和先进算法,它能够在给定的设计空间内,自动寻找材料的最佳分布,以实现结构的最大性能和最小重量。从运送物资的重型卡车,到守护健康的医疗植入体,拓扑优化技术正在用独特的数学智慧,让看似矛盾的设计需求握手言和。

结构设计中的“智能减重术”

在工程设计领域,确保结构强度的同时实现减重,始终是工程师们矢志不渝的追求。这一目标不仅关乎产品性能的提升,更与资源的高效利用和成本控制紧密相连。拓扑优化(topology optimization)作为一种基于数学算法的结构寻优技术,通过优化算法在给定设计空间内重新分配材料,在满足力学性能(如刚度、强度、振动频率)的前提下,寻找材料的最优分布形态。它就像一位精明的“材料会计师”,通过数学计算指导工程师在必要的地方增强结构(如承重区),在冗余的地方削减材料(如无应力区),最终实现“又强又轻”的设计目标。

基于OptiStruct的结构拓扑优化(来源:Altair)

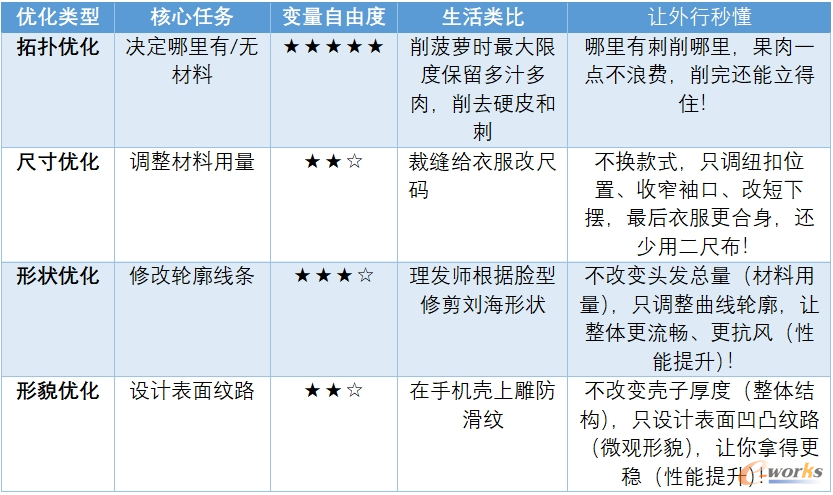

拓扑优化与尺寸优化、形状优化、形貌优化同为结构优化手段,它们常组合使用:

拓扑优化通过改变材料分布,以最小化结构质量并满足性能要求,提供创新设计,实现材料高效利用和结构性能最大化。

尺寸优化在保持结构形状和拓扑不变的前提下,通过优化构件截面尺寸,实现轻量化或经济化,同时满足性能要求。

形状优化通过调整结构边界或内部几何形状,改善应力分布、降低应力集中、提高疲劳寿命,同时优化空气动力学性能。

形貌优化侧重于优化材料表面形状,如起筋、凹凸等,以改善局部性能,如减少应力集中、提高疲劳寿命、改善流体动力学特性等。

结构优化家族对比

需要指出的是,从拓扑优化中获得的结构通常具有高度复杂性,这些结构难以通过传统机械加工或铸造工艺实现,往往需要根据制造可行性进行二次设计调整,导致拓扑优化的潜力被严重制约。增材制造技术通过逐层堆积材料的特性,突破了传统工艺的几何约束,使得拓扑优化生成的仿生式轻量化结构、多孔晶格及内部流道等复杂形态得以直接制造。两者的深度融合,赋予了设计与制造全新的自由。

实现设计“既要又要”的过程

在工程设计领域,人们常遇到看似相互矛盾的要求,例如造飞机设计师提出“把能挖空的地方都挖了!但要确保结构强度翻倍”;造汽车时工程师要求“零件重量减少30%,但寿命延长一倍”。而拓扑优化技术就像是解决这类矛盾需求的魔法,它到底是如何做到的呢?

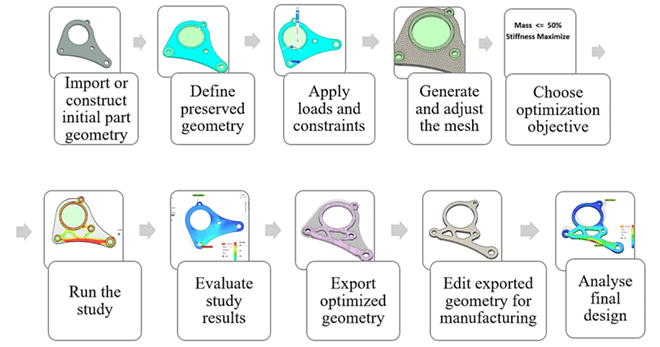

拓扑优化步骤(来源:Engineering Product Design)

我们以设计一个简单的拓扑优化支架为例,来阐述拓扑优化的实现过程:

1、导入或构建初始零件几何形状。就像给魔术师一块原材料,这是优化的起点,也是后续操作的基础。

2、定义保留几何区域。这一步非常关键,用户要明确指出一些关键部位,例如安装螺钉头部周围的区域,材料必须保留,以确保零件的功能性。

3、定义载荷、约束和材料。这一步是向优化程序描述零件在实际工作中的受力情况和限制条件,以便优化程序进行精准的结构设计。

4、生成和细化网格。将设计空间划分成许多微小网格,并对每个小部分进行更为细致的调整,从而实现更精准的优化。

5、选择优化目标。这是向优化程序传达核心需求的关键步骤,用户可以根据实际需求告诉程序,比如让零件更轻或更坚固。

6、运行拓扑优化软件。优化程序根据之前设定的各项条件,如保留区域、载荷约束、材料特性以及优化目标等进行复杂的计算和调整。

7、评估优化结果。用户需要检查优化后的设计是否满足要求,这是初步检验的重要环节。

8、导出优化几何形状。如果用户满意,导出设计结果,但通常经过拓扑优化后的设计往往还需要进一步编辑,以便适应制造需求。

9、再次分析最终设计。全面复查,确保最终的设计在满足功能需求的同时,在制造工艺等方面也没有问题。

目前,市面上存在多款应用广泛的拓扑优化软件。例如,Altair OptiStruct是一款优秀的拓扑优化软件,提供多目标优化、非线性分析和制造约束优化等功能,广泛应用于汽车、航空航天等领域;Altair Inspire专注于创成设计和拓扑优化,界面直观,操作简单,无需编程基础,适合快速理解拓扑优化的基本流程。达索系统的拓扑优化软件Tosca包含结构和流体模块,前者可优化设计轻质、刚性和耐用部件,后者能为流体流动系统和部件创造创新方案,在航空发动机叶片、汽车发动机进排气系统等设计场景广泛应用。nTopology公司的拓扑优化软件具有自动化几何重构、增材制造设计、端到端优化和高效性能等特点,特别适用于增材制造。此外,Siemens、PTC、Autodesk、Ansys的CAD/CAE软件也都具备了拓扑优化功能,都适用于汽车、航空航天等领域,帮助设计师实现轻量化、高强度和高效材料利用的设计目标。

解密拓扑优化的创新案例

拓扑优化在航空航天、汽车、机械工程等领域有着广泛应用。在航空航天领域,它被用于减轻飞行器结构重量、提高性能和燃油效率;在汽车工业中,可用于汽车零部件的设计,以实现轻量化并提升安全性与经济性;在机械工程方面,能对各种机械零件进行优化,增强结构强度和稳定性,同时降低材料消耗。本文选取了汽车底盘车架轻量化设计、锂离子电池液体冷却板的仿生网格结构、机器人夹持器设计三个具有代表性的案例,以展示拓扑优化的实际应用。

案例一:某商用车底盘车架轻量化设计

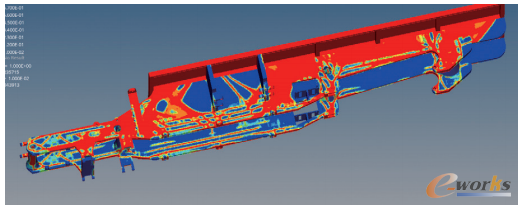

商用车底盘车架作为底盘中至关重要的承载构件,需要承受路面颠簸产生的弯矩、剪切力以及振动和疲劳等复杂工况。本案例以某电动轻卡为研究对象,利用拓扑优化技术,在满足车架总成刚度、强度条件下,以整车底盘高度集成化、轻量化为目标,进行整体性和局部细节的优化设计。

车架原始形态为框架结构。初步整体优化时,确定设计与非设计区域,建立有限元模型,用四面体单元离散化车架,设置材料属性和质量点连接。考虑车架的静载、动载、模态等工况条件,设置最小应变能、体积分数等优化参数。

优化结果云图

从车架拓扑优化结果云图中可看出材料分布,设定密度阈值后,力的传递路径清晰可见。局部区域为设计师提供加强筋分布思路,其余区域依后续迭代计算细化设计。最终,车架整体结构复杂且合理,相比原始车架减重约15%,满足刚度和强度要求,达到轻量化设计目的,为后续车架细节结构确定及整体设计提供参考。

案例二:基于仿生叶脉结构的锂离子电池冷却板拓扑优化

为提升锂离子电池在极端工况下的安全性和有效性,研究者从大自然的叶脉结构中汲取灵感,提出了一种基于仿生叶脉结构的拓扑优化设计方法。叶脉结构如同叶子的“经络”,能够高效的运输养分和水分,同时具备出色的散热能力。

基于仿生叶脉设计的锂离子电池液体冷却板的几何示意图

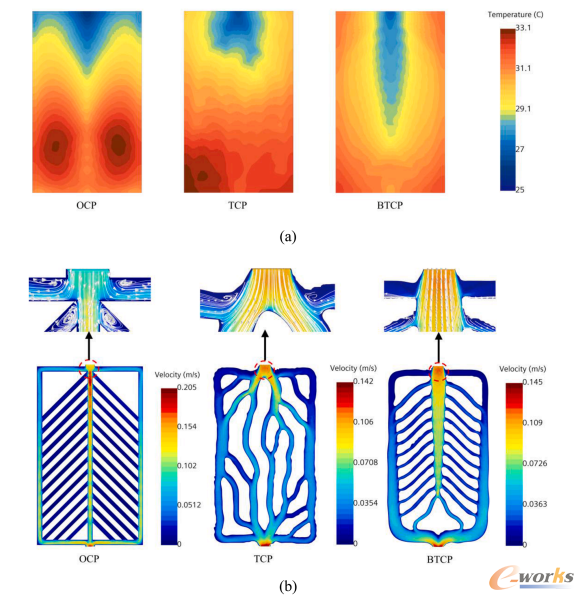

本研究以锂离子电池液体冷却板为对象,设计了仿生叶脉结构的散热通道。通过正交实验分析冷却板的参数(如数量、角度、宽度和高度),并利用遗传算法进行优化求解,得到优化冷却板(OCP)。进一步地,以OCP的二维结构为初始解,在均匀密度场中进行拓扑优化,以最大传热功和最小耗散功为多目标函数,最终得到仿生拓扑冷却板(BTCP)和拓扑冷却板(TCP)。

仿真结果对比

结果表明,与初始冷板相比,优化冷却板的散热性能显著提升,最高温度降低1.06°C并稳定在33°C左右,压降降低40.03%,标准温差降低8.98%。而仿生拓扑冷却板(BTCP)相比优化冷却板(OCP),最高温度进一步降低0.71°C,压降和标准温差分别降低71.25%和40.79%,热均匀性提高29%。尽管BTCP的压降比TCP高2.87Pa,但其热均匀性提升了29%。总体来看,与初始冷板相比,TCP和BTCP的性能分别提高了80%和96%。此外,BTCP还展现出更优的通道结构,不仅确保了热均匀性,还大幅提高了模型的计算效率。

案例三:拓扑优化赋能机器人夹持器设计

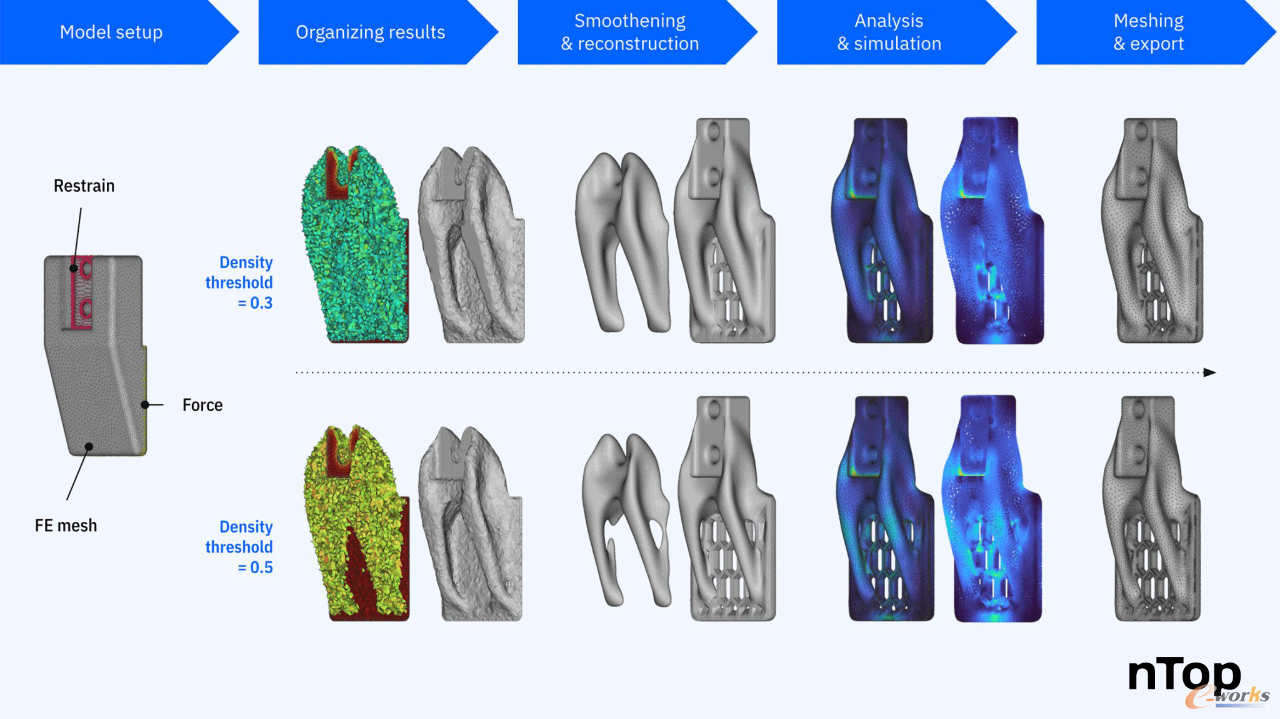

Preziosa Francesco SRL是一家位于意大利的钣金柜制造商,现有的机器人夹持器在精度、灵活性和生产效率上存在不足。为解决这些问题,该企业与设计咨询公司Additive Italia (Add-it)合作,利用拓扑优化技术对机器人夹持器进行重新设计。

Add-it首先确定夹持器的关键受力区域和非关键区域,通过拓扑优化算法,在保证结构强度的前提下,对夹持器的形状和材料分布进行优化。优化后的夹持器在满足强度和工作要求的前提下,尽可能地减少了材料的使用量,从而实现尺寸缩小。例如,在满足系统空间需求(仅为几毫米的空间节省)的情况下,优化后的夹持器能够更精准地操作更小的金属板材,以执行更为精细的操作任务。

夹持器拓扑优化设计过程

通过拓扑优化设计,新的机器人夹持器重量减轻了32%-40%,不仅降低了材料成本,还提高了机器人的负载能力。同时,与外包生产相比,制造成本降低了35%,提升了企业的经济效益。

作为破解“既要又要”设计矛盾的重要利器,拓扑优化已突破实验室局限,正在改变千行百业的设计范式。面对多尺度结构的复杂性、增材制造的工艺挑战、材料的各向异性等瓶颈,拓扑优化正沿着四大方向突围:通过材料结构一体化实现原子尺度特性与宏观性能要求的精准匹配,借力工艺设计一体化打通从数字模型到物理成品的制造闭环,依托多学科交叉融合构建热、力、电磁跨场域设计系统,凭借AI深度融合解锁超大规模设计空间的智能优化。这些技术变革不仅将克服现有技术缺陷,更将推动拓扑优化向合成材料开发、自适应仿生系统等前沿领域延伸,进而推动工程设计向更高水平迈进。

参考资料

1、Altair AcuSolve 流体拓扑优化案例分享https://mp.weixin.qq.com/s/h4wK9WzacGr_pkVVoAFsRg

2、Introduction to Topology Optimizationhttps://engineeringproductdesign.com/knowledge-base/topology-optimization/

3、基于仿生叶脉结构的锂电池散热液体冷却板拓扑优化https://mp.weixin.qq.com/s/2zHcqVmmOWFRud_OvisB7A

4、某商用车底盘车架轻量化设计https://mp.weixin.qq.com/s/89IfMlsFdO92hmqqaCyQLw

5、Preziosa Francesco SRL and Add-it cut robot gripper weight 32-40%https://www.ntop.com/resources/case-studies/robot-gripper-topology-optimization-metal-3d-printing/